1. 引言

随着现代工业技术发展,越来越多的工业厂房如雨后春笋般涌现,而钢结构网架也越来越多的运用到工业厂房的屋面之中。钢结构网架具有抗震性、隔音性、耐久性及节能环保等等优点,但其特殊的安装方法(整体拼装)和自身特性(自重较大等),让其吊装就位成为了施工过程中的一大重点和难点,尤其是随着现代厂房规模的日益增大,厂房屋面也越来越让传统吊装方法捉襟见肘,本文主要介绍采用新型液压技术实现钢网架屋面同步提升。

2. 液压提升原理

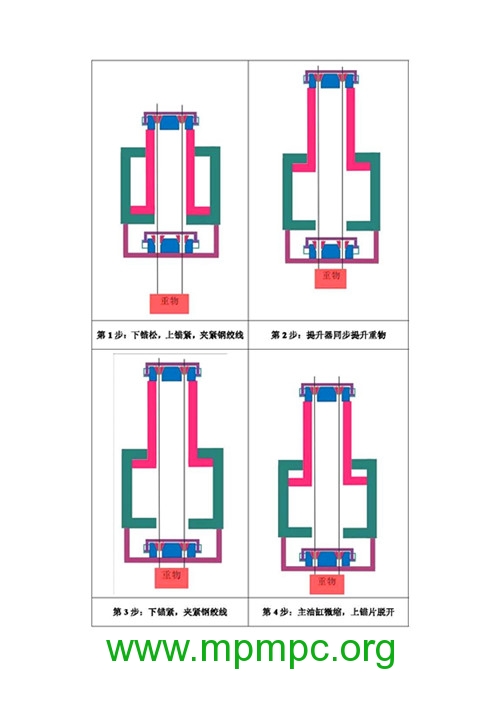

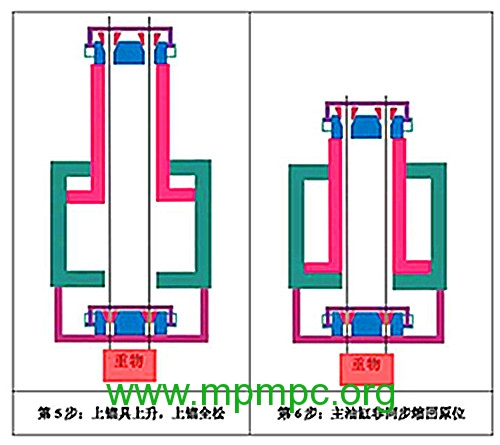

“液压同步提升技术”采用液压提升器作为提升机具,柔性钢绞线作为承重索具。液压提升器为穿芯式结构,以钢绞线作为提升索具,有着安全、可靠、承重件自身重量轻、运输安装方便、中间不必镶接等一系列独特优点。

液压提升器两端的楔型锚具具有单向自锁作用。当锚具工作(紧)时,会自动锁紧钢绞线;锚具不工作(松)时,放开钢绞线,钢绞线可上下活动。

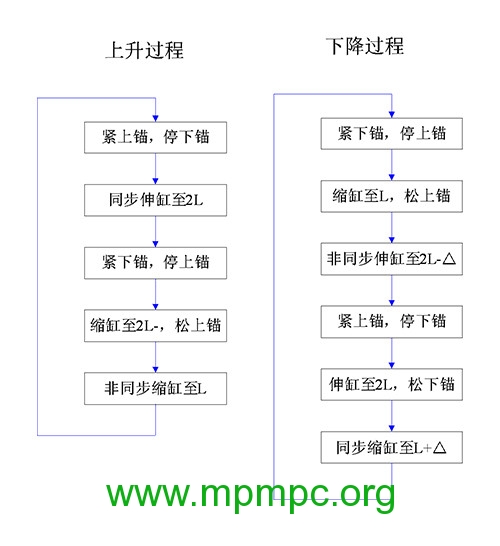

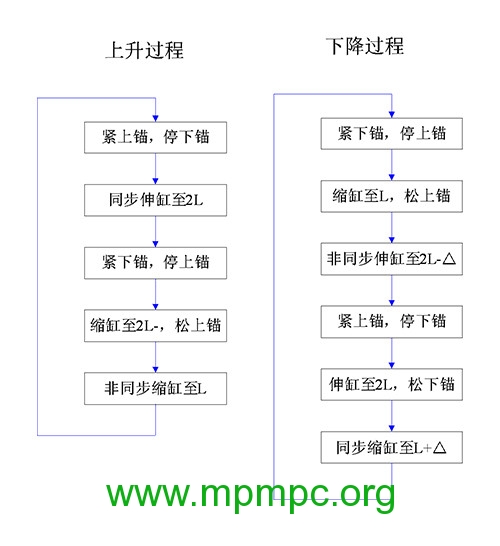

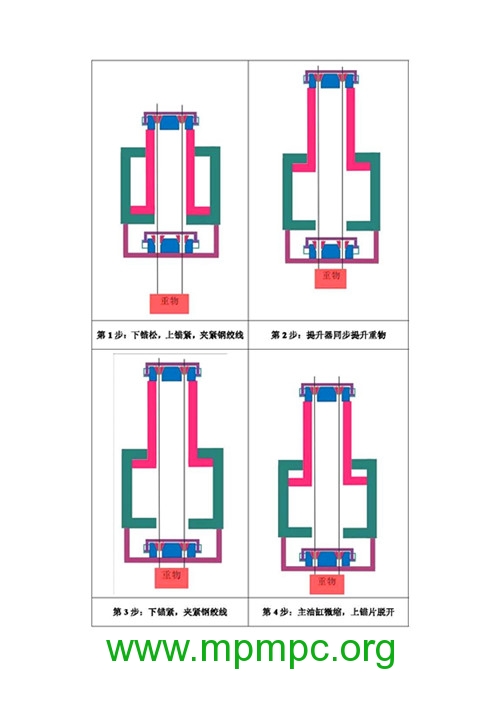

液压提升过程见图所示,一个流程为液压提升器一个行程。当液压提升器周期重复动作时,被提升重物则一步步向上移动。

液压提升原理图

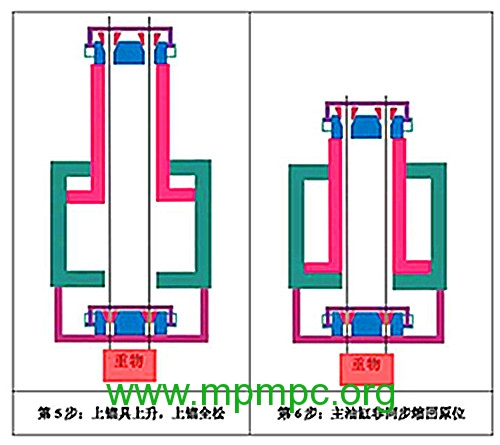

上升工况步序动作示意如下图所示。

液压提升器提升工作原理表

3. 液压系统配置

液压提升系统主要由液压提升器、液压泵源系统、传感检测及计算机同步控制系统组成。液压提升系统的配置本着安全性、符合性和实用性的原则进行。

3.1 液压提升器配置

液压提升器配置需满足网架提升各吊点理论提升反力的要求,尽量使每台提升设备受载均匀。

液压提升器标准配置5根钢绞线,额定提升能力从几十吨至上百吨不等。钢绞线作为柔性承重索具,采用多根高强度低松弛预应力钢绞线,抗拉强度需满足特定网架要求,破断拉力总和应满足特定网架提升要求。

3.2 液压泵源系统

液压泵源系统为液压提升器提供液压动力,在各种液压阀的控制下完成相应动作。

在不同的工程使用中,由于吊点的布置和液压提升器的配置都不尽相同,为了提高液压提升设备的通用性和可靠性,泵源液压系统的设计采用了模块化结构。根据提升重物吊点的布置以及液压提升器数量和液压泵源流量,可进行多个模块的组合,每一套模块以一套液压泵源系统为核心,可独立控制一组液压提升器,同时可用比例阀块箱进行多吊点扩展,以满足各种类型提升工程的实际需要。

3.3 电气同步控制系统

电气同步控制系统由动力控制系统、功率驱动系统、传感检测系统和计算机控制系统等组成。

电气控制系统主要完成以下两个控制功能:

集群提升器作业时的动作协调控制。无论是提升器主油缸,还是上、下锚具油缸,在提升工作中都必须在计算机的控制下协调动作,为同步提升创造条件;

各点之间的同步控制是通过调节液压系统的流量来控制提升器的运行速度,保持被提升构件的各点同步运行,以保持其空中姿态。

液压同步提升施工技术采用行程及位移传感监测和计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。

操作人员可在中央控制室通过液压同步计算机控制系统人机界面进行液压提升过程及相关数据的观察和(或)控制指令的发布。

3.4 提升速度及加速度

3.4.1 提升速度

液压同步提升系统的提升速度取决于液压泵源系统的流量、锚具切换、同步精度设定、其他辅助工作所占用的时间以及整个系统工作的状况,系统理论提升速度约为12m/h(提升就位前降低提升速度)。

3.4.2 提升加速度

液压同步提升作业过程中各点速度保持匀速、同步。在提升的启动和制动时,其加速度取决于液压泵源系统流量及液压提升器的工作压力,加速度极小,以至于可以忽略不计。这为提升过程中临时措施的安全性增加了保证。

4 液压系统同步控制

4.1 提升同步控制策略

控制系统根据一定的控制策略和算法实现对网架提升部分的整体提升(下降)的姿态控制和荷载控制。在提升(下降)过程中,从保证结构吊装安全角度来看,应满足以下要求:

1)应尽量保证各个提升吊点的液压提升设备配置系数基本一致;

2)应保证提升(下降)结构的空中稳定,以便提升网架结构能正确就位,也即要求各个吊点在上升或下降过程中能够保持一定的同步性。

根据以上要求,制定如下的控制策略:

集群的液压提升器中的任意一台提升速度和行程位移值设定为标准值,作为同步控制策略中速度和位移的基准。在计算机的控制下,其余液压提升器分别以各自的位移量来跟踪比对,根据两点间位移量之差ΔL进行动态调整,保证各吊点在提升过程中始终保持同步。

4.2 同步控制原理

计算机控制,通过数据反馈和控制指令传递,实现同步动作、负载均衡、姿态矫正、应力控制、过程显示和故障报警等多种功能。

4.3 压力、位移不同步防控措施

(1) 提升过程按照实际压力的110%-115%调节各个点的泵源压力,保证个别或者部分点无法单独完成整体网架的升降动作;

(2) 提升加载阶段复核重量,如偏差较大需重新分析及设定泵源压力;

(3) 所有提升器集群动作,每个提升行程实时进行各点位移监控,同步超差过大系统自动报警,停止提升,检查复核后方能再次启动,保证构件不会在各点不同步超差的状态下提升;

(4) 根据天气预报,尽量选取小风天气提升,大于6级风停止提升,采用临时缆风绳固定。

5 提升过程中的稳定性控制

5.1 液压提升的稳定性

采用液压提升整体同步提升网架结构,与用卷扬机或吊机吊装不同,可通过调节系统压力和流量,严格控制起动的加速度和制动加速度,使其接近于零以至于可以忽略不计,保证提升过程中网架结构和临时支撑结构的稳定性。

5.2 临时结构设计的稳定性控制

与整体提升有关的临时结构设计,包括加固措施,均应充分考虑各种不利因素的影响,保证整体提升过程的稳定性和绝对安全。

临时结构设计除应考虑荷载分布不均匀性、提升不同步性、施工荷载、风荷载、动荷载等因素的影响,在计算模型的建立过程以及荷载分项系数选取时充分考虑以上因素,还应该对相关永久结构的加固以及临时结构与永久结构的连接要求有充分的认识。这样才能够保证提升过程中不出现结构安全隐患。

5.3网架自身的稳定性控制

通过对整体提升过程各种工况的网架结构进行分析,对提升安装过程中的结构变形、应力状态进行预先调整控制;网架中间及端部分段在组拼时、提升之前通过加设临时支撑结构、加固构件/板件,临时改变永久结构的受力体系,达到控制局部变形和改善局部应力状态的目的,保证网架结构在提升安装过程的稳定性和安全。

5.4 液压提升力的控制

通过预先分析计算得到的网架结构整体提升过程中各吊点提升反力数值,在液压同步提升系统中,依据计算数据对每台液压提升器的最大提升力进行相应设定。

当遇到某吊点实际提升力有超出设定值趋势时,液压提升系统自动采取溢流卸载,使得该吊点提升反力控制在设定值之内,以防止出现各吊点提升反力分布严重不均,造成对永久结构及临时设施的破坏。

5.5 空中停留的稳定性控制

由于网架工程所配套的安装工程需要,为保证网架结构在暂停提升时的稳定性,主要从以下几个方面考虑。

1)液压提升器自身独有的机械和液压自锁装置,保证了网架在整体提升过程中能够长时间的在空中停留。

2)网架提升离地之前,应在其立柱附近,将水平限位所需的钢丝绳、卸扣和导链等预先挂好,方便随时使用。

5.6 提升过程同步控制措施

网架整体同步提升过程中,液压提升系统的同步性控制是稳定性控制的一个重要环节。

首先是液压同步提升系统设备自身设计的安全性保障。通过液压回路中设置的液压自锁装置以及机械自锁系统,在液压提升器停止工作或遇到停电、油管爆裂等意外情况时,液压提升器能够长时间锁紧钢绞线,确保被提升结构的安全。

其次是保证液压提升系统设备的完好性,在正式提升之前进行充分的调试,以确保其在整个提升过程中能够将同步精度控制在预先设定的安全范围之内。

6 提升过程的实现

6.1 提升分级加载

通过试提升过程中对网架、提升设施、提升设备系统的观察和监测,确认符合模拟工况计算和设计条件,保证提升过程的安全。

以计算机仿真计算的各提升吊点反力值为依据,对网架进行分级加载(试提升),各吊点处的液压提升系统伸缸压力应缓慢分级增加,依次为20%、40%、60%、70%、80%;在确认各部分无异常的情况下,可继续加载到90%、95%、100%,直至网架全部脱离拼装胎架。

在分级加载过程中,每一步分级加载完毕,均应暂停并检查如:上吊点、下吊点结构、网架等加载前后的变形情况,以及主楼结构的稳定性等情况。一切正常情况下,继续下一步分级加载。

当分级加载至网架即将离开拼装胎架时,可能存在各点不同时离地,此时应降低提升速度,并密切观察各点离地情况,必要时做“单点动”提升。确保网架离地平稳,各点同步。

6.2 结构离地检查

网架离开拼装胎架约200mm后,利用液压提升系统设备锁定,空中停留6-12小时作全面检查(包括吊点结构,承重体系和提升设备等),并将检查结果以书面形式报告现场总指挥部。各项检查正常无误,再进行正式提升。

6.3 姿态检测调整

用测量仪器检测各吊点的离地距离,计算出各吊点相对高差。通过液压提升系统设备调整各吊点高度,使网架达到水平姿态。

6.4 整体同步提升

以调整后的各吊点高度为新的起始位置,复位位移传感器。在网架整体提升过程中,保持该姿态直至提升到设计标高附近。

6.5 提升过程的微调

网架在提升及下降过程中,因为空中姿态调整和杆件对口等需要进行高度微调。在微调开始前,将计算机同步控制系统由自动模式切换成手动模式。根据需要,对整个液压提升系统中各个吊点的液压提升器进行同步微动(上升或下降),或者对单台液压提升器进行微动调整。微动即点动调整精度可以达到毫米级,完全可以满足网架安装的精度需要。

6.6 提升就位

网架提升至设计位置后,暂停;各吊点微调使各弦杆精确提升到达设计位置;液压提升系统设备暂停工作,保持网架的空中姿态,后装杆件安装,使网架结构形成整体稳定受力体系。

液压提升系统设备同步卸载,至钢绞线完全松弛;拆除液压提升系统设备及相关临时措施,完成网架的整体提升安装。