摘要:依据HACCP食品安全管理体系的要求并结合酱卤牛肉产品生产的工艺特点,对其生产过程中可能存在的危害从物理、生物和化学方面进行分析与评估,从而确定了原辅料验收、滚揉腌制、杀菌和金属异物检测为关键控制点(CCP),并确定了其关键限值,构建了酱卤牛肉产品HACCP体系的纠偏措施,验证程序和监控程序,进而全面制定了合理有效的酱卤牛肉产品生产过程中的HACCP计划表,为有效保证酱卤牛肉产品生产过程的安全性提供理论依据。

关键词:酱卤牛肉;危害分析;关键控制点;HACCP计划表

食品生产中HACCP(hazard analysis critical control point)质量控制体系,是在食品生产过程中对存在的潜在危害进行分析(HA),从而发现对最终产品的质量和安全有直接影响的关键控制点(CCP),是一种系统的、有用的食品安全预防性质量控制体系,在食品领域得到了广泛的应用。HACCP质量控制体系应用在肉制品加工生产中,国外的报道都比较早,上个世纪国外在汉堡馅生产、畜禽肉制品生产中就广泛应用HACCP体系,随后在火腿、香肠生产中应用。国内王岩在烤鸭生产过程中应用HACCP质量控制体系,确定了烤鸭生产的关键控制点,制定了HACCP质量控制计划表,提高了烤鸭的质量。韩丽娜等在金枪鱼罐头的生产中建立HACCP体系,预防加工过程中的各种有害因素,提高了产品的质量。熊科在速冻肉类调理食品原料生产中应用HACCP,制定了相应的预防和控制措施。HACCP管理体系在酱卤牛肉中也有应用,但是报道较少,本研究结合酱卤牛肉实际加工工艺,并根据HACCP质量控制体系的原理,通过对关键控制点判定树的分析确定关键控制点,并制定了酱卤牛肉生产的HACCP危害分析表和HACCP计划表,有效地保障了酱卤牛肉生产过程的安全性。

1 方案实施

根据HACCP体系建立的步骤,实施HACCP建立具体方案。

1.1 组建HACCP小组

HACCP小组的组成应满足肉制品加工企业的专业覆盖范围的要求,由多专业的人员组成,确保对危害的分析全面、科学、合理。

1.2 酱卤牛肉产品描述及确定用途

HACCP小组成员对预期产品做出综合性描述,主要内容包括产品名称、预期用途、食用方法、包装材料及包装方式、保质期、标签说明、原辅料、营养成分、产品执行标准、净含量、贮藏方式等信息。

1.3 绘制酱卤牛肉产品工艺流程图并验证确证

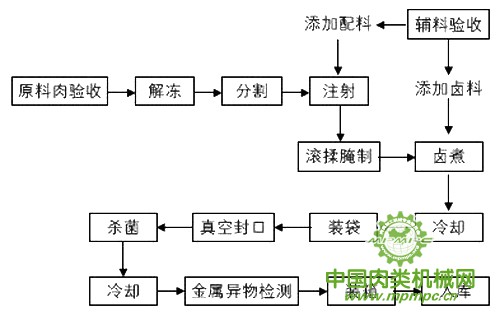

酱卤牛肉主要是以鲜(冻)牛肉为原料,辅以糖、食盐、香辛料和食品添加剂等辅料,经选料、清洗、修整、分割、注射、腌制、卤制、包装、灭菌等工艺加工而成。根据实际生产工艺,绘制工艺流程图(如图1),通过试生产反复检验生产过程,同时进行原辅料部分抽样调查,按操作流程调查所有操作,最终确定工艺流程,所有HACCP小组成员都参与流程图的确认工作。

图1 酱卤牛肉产品生产工艺流程图

1.4 进行危害分析并建立预防措施

根据酱卤牛肉产品生产工艺流程从生物、物理、化学3个方面来进行危害分析。生物危害主要包括病原微生物、微生物毒素及其他生物毒素、寄生虫及虫卵。不洁净的生产环境和与产品有直接接触的设备、器具、操作人员都有可能造成产品的微生物污染,杀菌条件的不合理也会造成产品的微生物污染。化学有毒有害物质包括原料肉农药、兽药残留,生产过程中超量超范围及非法使用添加剂,辅料的微生物、重金属含量超标等。物理危害主要指砂石、毛发、铁器、害虫残体残留等。

1.5 确定关键控制点(CCP)

HACCP小组对每道工艺存在的确定潜在危害并进行危害的显著性分析,最终确定了酱卤牛肉产品生产过程中有4个CCP;(1)原辅料验收;(2)滚揉腌制;(3)杀菌;(4)金属异物检测,见表1。

表1 酱卤牛肉危害分析工作表

| 工艺步骤 | 潜在危害 | 是否显著性危害 | 危害判断依据 | 预防措施 | 关键控制点(是/否) |

| 原辅料验收 | 生物的;致病菌污染 | 是 | 屠宰、运输和贮存过程致病菌污染 | SSOP控制+高温漂烫 | 否 |

| 化学的;农兽药、重金属、塑化剂双酚A残留 | 是 | 养殖时超量、超范围使用农兽药、重金属残留和违禁添加物造成人类身体疾病或中毒、吹膜、印刷和生产过程的污染 | 审核有检疫证明;检测合格证明; 有资质的供应商 |

是 CCP1 |

|

| 物理的;异物污染 | 是 | 屠宰及运输过程混入异物 | 水洗可去掉 | 否 | |

| 解冻 | 生物的;致病菌污染 | 是 | 工器具和员工卫生脏乱造成污染 | 通过SSOP控制 | 否 |

| 化学的;挥发性盐基氮超标 | 是 | 解冻温度过高导致牛肉变质 | 通过SSOP控制+后续杀菌 | 否 | |

| 物理的;异物污染 | 否 | 生产防护不到位混入毛发等异物 | SSOP控制+异物检测 | 否 | |

| 分割 | 生物的;致病菌增殖 | 是 | 分割过程中存在二次污染,导致微生物繁殖 | 通过SSOP控制 | 否 |

| 化学的;无 | / | / | / | / | |

| 物理的;异物混入 | 否 | 生产防护不到位混入毛发等异物 | SSOP控制+异物检测 | 否 | |

| 注射 | 生物的;致病菌残留 | 是 | 配料中可能带有致病菌,注射间环境及设备清洁程度可能使微生物大量繁殖 | 使用卫生合格配料,控制注射间温度计设备清洁 | 否 |

| 化学的;无 | / | / | / | ||

| 物理的;异物混入 | 否 | 生产防护不到位混入毛发等异物 | 通过SSOP控制 | 否 | |

| 滚揉腌制 | 生物的;致病菌污染 | 是 | 腌制环境和设备清洁程度可能使微生物大量繁殖 | 控制腌制间和设备清洁 | 否 |

| 化学的;亚硝酸盐、重金属、挥发性盐基氮含量超标 | 是 | 1.腌制环境温度过高、腌制时间过长。2. 超量使用或滥用食品添加剂 | 1.控制腌制温度和时间。2.按GB 2760的要求使用添加剂 | 是 CCP2 |

|

| 物理的;异物混入 | 否 | 生产防护不到位混入毛发等异物 | 通过SSOP控制 | 否 | |

| 卤煮 | 生物的;致病菌污染 | 是 | 卤煮环境和设备清洁程度可能使微生物大量繁殖 | 控制卤煮环境和设备清洁 | 否 |

| 化学的;无 | / | / | / | / | |

| 物理的;异物混入 | 否 | 生产防护不到位混入毛发等异物 | 通过SSOP控制 | 否 | |

| 冷却 | 生物的;致病菌污染 | 是 | 冷却环境温度过高,时间过长导致微生物大量繁殖 | 控制冷却环境温度和冷却时间 | 否 |

| 化学的;无 | / | / | / | / | |

| 物理的;苍蝇、毛发等异物 | 是 | 冷却间苍蝇防护不彻底,生产防护不到位混入苍蝇尸体和毛发等异物 | 通过SSOP控制 | 否 | |

| 装袋 | 生物的;致病菌污染 | 是 | 包装材料造成污染 | 包装材料消毒与保洁 | 否 |

| 化学的;无 | / | / | / | / | |

| 物理的;异物混入 | 否 | 生产防护不当混入异物 | 通过SSOP控制 | 否 | |

| 真空封口 | 生物的;致病菌污染 | 是 | 真空封口机不洁,包装不当产品在后期贮存和销售过程中受到微生物污染 | 通过SSOP控制 | 否 |

| 化学的;无 | / | / | / | / | |

| 物理无 | / | / | / | / | |

| 杀菌 | 生物的;致病菌污染 | 是 | 杀菌温度和时间选择不当造成杀菌不彻底 | HACCP计划控制 | 是CCP3 |

| 化学的;无 | / | / | / | / | |

| 物理的;辐照残留 | 是 | 辐照剂量过高造成残留 | HACCP计划控制 | 是 | |

| 冷却 | 生物的;致病菌污染 | 是 | 冷却环境温度过高,时间过长导致微生物大量繁殖 | 控制冷却环境温度和冷却时间 | 否 |

| 化学的;无 | / | / | / | / | |

| 物理的;苍蝇、毛发等 | 是 | 冷却间苍蝇防护不彻底,生产防护不到位混入苍蝇尸体和毛发等异物 | 通过SSOP控制 | 否 | |

| 金属异物检测 | 生物的;致病菌污染 | 是 | 微生物检验操作不合理,造成误检 | 通过SSOP控制 | |

| 化学的;无 | / | / | / | / | |

| 物理的;金属异物污染 | 是 | 检验员操作不当,检测设备失灵,造成误检 | 控制检验人员培训考核合格上岗及异物检测仪的灵敏度 | 是 CCP4 |

|

| 装箱 | 生物的;致病菌污染 | 是 | 装箱时包装破损造成污染 | 通过SSOP控制 | 否 |

| 化学的;无 | / | / | / | / | |

| 物理的;无 | / | / | / | / | |

| 入库 | 生物的;致病菌污染 | 通过SSOP控制 | |||

| 化学的;无 | / | / | / | / | |

| 物理的;无 | / | / | / | / |

1.6 确定CCP的关键限值

通过具体措施的实施来降低或消除显著性危害,结合分析的潜在危害对每个CCP的关键限值进行分析说明,制定合理的可操作的关键限值,见表2的HACCP计划表。

1.7 建立监控程序

监控程序是HACCP计划的一个重要组成部分,每个完整的监控程序包括四个内容;监控对象、方法、频率、人员,使CCP应完全处于受控制下,见表2的HACCP计划表。

1.8 建立纠偏措施

当出现CCP失控的情况时,需要进行安全评估的产品,对产品进行全面的安全性评估,销毁产品,重新加工,具体纠偏措施见表2的HACCP计划表。

1.9 建立验证程序

验证程序的内容主要包括HACCP计划的确认、HACCP体系的验证和CCP的验证三部分。验证频率为每年一次或当系统发生故障或产品加工方法改变时需进行验证。

1.10 建立有效的记录管理系统

必须统一归档所有记录档案,并保存三年以上,以便随时查询和追溯,见HACCP计划表(表2)。

表2 HACCP计划表

| 关键控制点CCP | 程序步骤 | 危害 | 关键限值 | 控制工作及频率 | 纠正措施工作 | 责任(监管及纠正措施) | 记录位置 | 验证工作 | 依据 | |||

| 对象 | 方法 | 频率 | 人员 | |||||||||

| CCP1 | 原辅料验收 | 农兽药残留、重金属污染、塑化剂、溶剂残留 | 有效的检疫证明;检测合格证明;有资质的供应商 | 原料肉、食用盐、香辛料、添加剂、内外包装材料 | 查验营业执照、检疫合格证、检测报告 | 每批次 | 库管员 | 不合格原辅料拒收 | 品管部负责监督 | 供应商评价记录,产品委托检验报告,来料验收记录 | 审核原料记录表,原料随机抽查送检 | 原料肉符合GB/T17238-2008的规定,食用盐符合GB/T5461-2016的规定,谷氨酸钠符合GB/T8967-2007的规定,亚硝酸钠符合GB1886.11-2016的规定,包装材料应符合GB9683-1988和有关标准规定的要求,其他原辅料及食品添加剂质量应符合国家相关标准及有关规定 |

| CCP2 | 滚揉腌制 | 亚硝酸盐、重金属、挥发性盐基氮含量超标 | 环境温度≤10℃;亚硝酸盐≤30mg/kg;时间为20h | 温度计,电子称 | 观测,准确称量 | 每班次 | 生产工人 | 控制操作环境的温度,隔离产品待评估 | 生产部负责监管 | 温度监控记录,称量及投料记录 | 温度验证,过程检验 | 食品添加剂使用应符合GB2760-2014的规定 |

| CCP3 | 杀菌 | 致病菌污染 | 一段杀菌:110℃,恒温25min;二段杀菌:121℃,恒温10min | 杀菌后产品 | 随机抽样检验 | 每批次抽检,定期委托检验 | 检验员 | 隔离待评估产品,评估后返工或销毁 | 品管部负责监管 | 杀菌记录表 | 对产品进行日常检验和定期委托送检 | 杀菌后包装袋无裂口,微生物指标符合GB2726-2016和GB29921-2013的规定 |

| CCP4 | 金属异物检测 | 金属的异物污染 | 金属异物:Ф≤1.5mm | 异物探测器 | 测试 | 一周一次 | 质量负责人 | 隔离测试不合格的设备,设备测试合格后投入使用 | 品管部负责监管 | 设备测试记录 | 对异物探测器定期测试 | 产品符合GB/T23586-2009的规定 |

2 结论

通过对酱卤牛肉产品生产工艺流程进行危害分析,利用HACCP体系对每个工序可能存在的各种危害因子进行分析评估,确定了原辅料验收、滚揉腌制、杀菌和金属异物检测四道工序为关键控制点,对每个关键控制点设定关键限值,同时建立相应的纠偏措施、监控措施和验证程序,按照HACCP计划表的要求严格执行并做好监控记录,尽量将危害消除在生产过程中,最终制定HACCP计划表,确保酱卤牛肉产品的安全。HACCP体系是一种简便、易行、有效的食品安全控制系统,酱卤牛肉产品生产过程中HACCP体系的建立,可最大程度的减少企业的生产风险,降低经济损失,有利于企业的健康、持续的发展。