摘要:非洲猪瘟在国内的快速传播给养猪业造成了极大的冲击,促使养猪业向全封闭、集约化、规模化的发展模式转变。现阶段养猪舍地板、栏架、天花板等的清洗工作基本由人工完成,操作人员频繁进出猪舍,会给养猪场带来极高的生物安全风险。为了减少养猪舍内清洗工作人员的进出频率,解决清洗人员工作量大、工作强度高、工作时间长等问题,设计了一款AGV底盘与五自由度机械臂相结合的智能化清洗机器人,该机器人具备自主移动,自主清洗猪舍内的栏架和地板等设施的功能。

关键词:养猪业;AGV;智能化;清洗机器人

引言

随着畜牧业在国内的发展日益产业化和规模化,养殖场生物安全风险也相应提高。目前制约国内畜牧业发展的瓶颈是养殖场生物的疫病流行,规模化养殖导致疫病流行的风险进一步提升,如何有效防范生物安全成为畜牧业发展的重中之重。及时、高效地清除家畜粪便,保持对养殖场的定期清洗可以有效破坏疫病细菌的生物膜,达到良好的清洁效果,保证栏舍清洁卫生是养殖场生物安全的基础。

当前人工高压清洗人员工作量大,工作强度高,工作时间长。清洗人员长时间处在高湿度、含氨气的恶劣清洗环境中,造成其工作积极性降低。另一方面饲养人员直接操作高压清洗设备,对其人身安全具有一定的安全隐患。同时,人工清洗存在随意性较强、清洗不充分等问题,对生物安全构成一定威胁。

随着机器人技术的快速发展,清洁机器人开始逐渐用于养殖舍清洁,但目前国内还无相应自主清洗机器人的实际应用。因此,为了填补国内行业空白,推进智能养殖的发展,迫切需要研究开发一款具有巡线导航、智能避障、防湿防腐、轻量化等特点的高效率、高性价比的养殖场清洗机器人,能够自动化、全天候工作,从而替代传统繁重的人工清洁工作。

1 机器人应用场景

本项目研发的养殖清洗机器人主要在配怀舍与分娩舍对其金属栏架、保温灯、漏缝板、自动下料的定量杯,天花板、照明灯等表面上粪污及其他污渍进行清洗与消毒。在配怀舍与分娩舍的两侧猪栏之间均配有较宽且直的过道,以便猪出栏行走或者人在过道中行走,因此清洗机器人底盘的宽度应小于过道宽度的尺寸。清洗机器人在过道行走,机械臂伸展至栏位内,对栏架、保温灯、漏缝板等的污渍进行近距离清洗。配怀舍和分娩舍分别如图1、图2所示。

图1 配怀舍 图2 分娩舍

2 机器人结构设计

2.1 清洗机器人总体结构设计

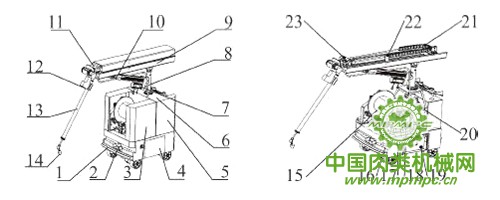

清洗机器人总体结构如图3所示,整体结构主要包括自主移动小车部分和机械臂部分,主要包括防撞条、激光雷达、车体侧板、电池盖板、车体后板、前挡板、推杆电缸、旋转臂、大臂、高压软管、伸缩臂、步进减速电机、小臂、高压喷嘴、卷线器、高压软管、充电头、高压电磁阀、电池、支撑架、电缆拖链、拖链安装板、伸缩臂支撑架。

清洗机器人使用基于磁导航的自主行走系统,即通过小车控制器控制底盘的电机转动,使得机器人能沿着配怀舍与分娩舍过道上预先铺设的磁条自主行走,结合RFID地标,到达指定待清洗的栏位,通过机械臂控制器的控制,能实现在目标栏位的自主清洗功能。清洗机器人设置高压清洗系统,即通过小车控制器控制卷线器的高压软管的收放卷速度与小车行径速度保持一致,从而避免排线凌乱或者拉扯高压软管,由机械臂控制器控制高压电磁阀的通断,通过机械臂中的相应供水线路,将高压水送至末端高压喷嘴,对栏架、漏缝板进行清洗。

(a)清洗机器人外部结构 (b)清洗机器人内部结构

1.防撞条;2.激光雷达;3.车体侧板;4.电池盖板;5.车体后板;6.前挡板;7.伺服电机;8.旋转臂;9.大臂;10高压软管;11.伸缩臂;12.步进减速电机;13.小臂;14.高压喷嘴;15.卷线器;16.高压软管;17.充电头;18.高压电磁阀;19.电池;20.支撑架;21.电缆拖链;22.拖链安装板;23.伸缩臂支撑架

图 3 清洗机器人总体结构

2.2 行走机构设计

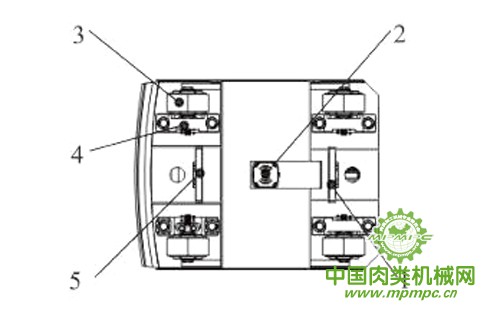

清洗机器人行走机构主要采用AGV小车的形式,如图4所示。小车底盘主要由磁导航传感器(后端)、RFID传感器、轮毂电机、车轮安装模组、磁导航传感器(前端)组成。小车在起始点和运行过程中,通过磁导航传感器识别磁条位置,按照预先规定的轨迹行进,在清洗任务开始之前,已经进行相关的路径规划,使得小车能在预定的RFID地标处停靠。

1.磁导航传感器(后端);2.RFID传感器;3.轮毂电机; 4.车轮安装模组;5.磁导航传感器(后端)

图4 清洗机器人行走机构

2.3 卷线器结构设计分析

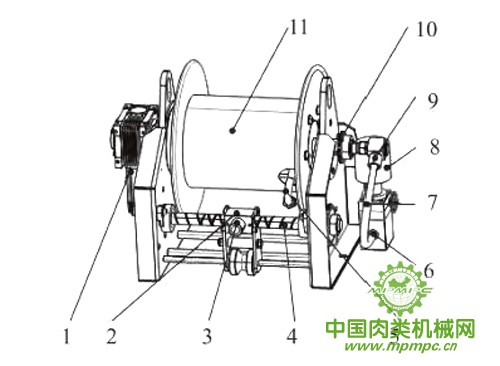

卷线器结构设计主要由蜗杆减速机、排线器、排线器丝杆、高压电磁阀、卷线盘组成,如图5所示。卷线器蜗杆减速机卷线轴以一定速度带动卷线器转动,卷线器每转动360°,排线器在水平方向上恰好移动一个水管线径的距离,保证卷线器上已收卷的水管之间无间隙,当水管在卷线过程中到达卷线器边缘时,排线器实现自动换向的功能,沿双向丝杆反方向移动,实现水管分层收卷的功能,使得小车在行走的时候高压水管能实现自动收放并且能在卷线器上整齐排布。

1.卷线器减速电机;2.排线器排线器;3.排线器入机构;4.螺杆;5.卷线盘入口;6.高压电磁阀;7.高压软管;8.高压电磁阀;9.卷线盘出口;10.链轮;11.卷线筒

图5 卷线器结构设计

2.4 机械臂设计分析

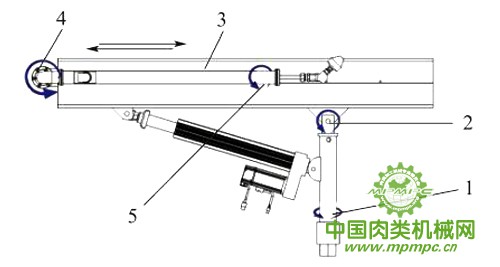

机械臂放置于以AGV小车为基础的行走机构上,机械臂由五自由度的机械臂组成,如图6所示。机械臂5个关节分别为:关节J1旋转臂,控制整个机械臂在水平面内的旋转;关节J2电动缸,控制机械臂在竖直平面内的俯仰角度;关节J3伸缩臂,控制关节J3的伸缩量;关节J4小臂,控制小臂在竖直平面内的摆动 ;关节J5末端高压喷嘴,控制高压喷嘴的自旋转运动。

1.J1旋转臂;2.J2电动缸;3.J3伸缩臂;4.J4小臂; 5.J5末端高压喷嘴

图6 机械臂

3 机器人控制系统设计

3.1 系统架构

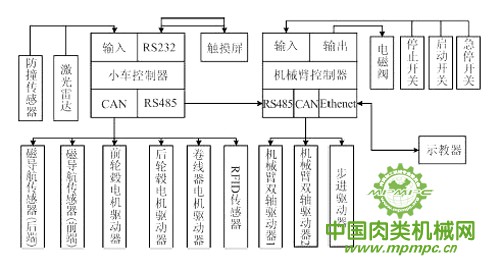

清洗机器人控制系统架构如图7所示,清洗机器人主要由两个 PLC控制单元完成相应动作指令,其中机械臂控制器为主控制器,主要控制机械臂各关节完成相应清洗动作,实现高压电磁阀的通断、小车的启停等功能。小车控制器为辅助控制器,负责控制磁导航传感器的循迹、RFID传感器的路标识别、激光雷达和防撞条的避障、卷线器的卷线速度等功能。小车控制器与机械臂控制器之间通过RS485通讯,当小车达到指定工位之后,发送相应消息,机械臂开始按照示教轨迹或者人工遥控运动到指定地点,高压电磁阀开启,开始相关清洗任务。

小车控制器通过CANopen通讯协议与轮毂电机驱动器、卷线器电机驱动器、RFID传感器、磁导航传感器建立通讯。轮毂电机给小车提供必要的驱动力,通过小车控制器对各轮毂电机速度进行控制。支持小车实现前进、后退、转向等动作;通过磁导航传感器和RFID传感器的反馈信息,使得小车能循迹行驶,定点停靠;通过编码器的反馈,调整小车行进速度和卷线速度保持一致。

对于机械臂的控制,可以通过两种模式操作:①示教模式。机器人在进行调试的时候,将机器人放置于预定工位处,通过示教器,输入相关示教点位的位姿参数(末端高压喷嘴相对于世界坐标系的线性距离x、y、z;末端坐标系相对于世界坐标系的旋转角度a、b、c),机械臂控制器自动调用插补算法,在示教的两两点位之间插补一定数量的点位,并将插补完成的点位数据记录在相应的文件中,写入控制器中,机械臂工作时,按照记录下来的末端执行器点位,通过调用之前写入的正逆解库计算相应的关节参数,发往驱动器,驱动电机按照预定轨迹运动;②手动控制模式,分别输入各个驱动部件的关节值,对各个驱动部件进行手动操作。

图7 清洗机器人控制系统架构

3.2 清洗机器人控制程序设计

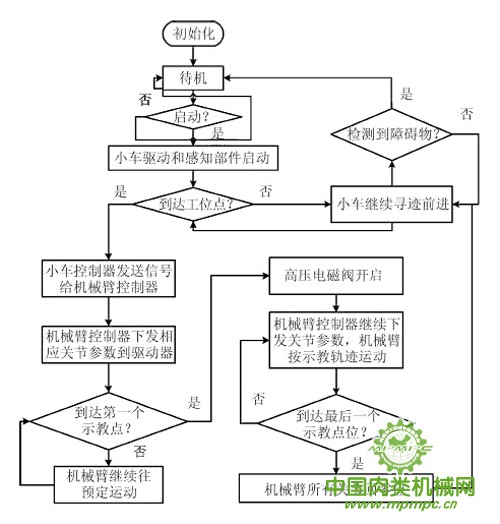

机械臂部分能够在固定工位按照固定动作进行清洗,因此,在运动执行时,电池通电和通断开关打开之后,按下启动按钮,小车启动,借助于小车底盘的磁导航传感器和RFID传感器,循着预先铺设好的磁条行走,并在预先设定好的RFID地标处停靠(即清洗工位点)。此外,在小车行走之前,预先完成轨迹规划,根据磁条线路和RFID地标点,设定小车沿着磁条运行的轨迹路线,在机器人到达预定工位之后,小车控制器发送相应信号,机械臂控制器接收,机械臂所有关节使能,按照预先规划好的轨迹进行运动。当机械臂末端喷嘴原点坐标到达预定的第一个示教点时,按照示教轨迹进行清洗,当机械臂末端喷嘴原点坐标到达最后一个示教点时,机械臂清洗结束,所有关节复位至原点;机械臂发送相应信号给小车,小车继续按照预定循迹路线前进,直至完成整个养殖场清洗。清洗机器人控制程序设计如图8所示。

图8 清机器人控制程序设计

3.3 障碍物检测程序

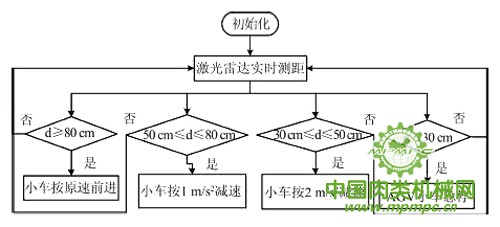

为了防止机器人在猪舍运动过程中与障碍物发生碰撞,设计了机器人障碍物检测程序,如图9所示。为了防止小车频繁的启停和系统的正常运转,激光测距分为3个检测区域,当激光雷达识别小车距离障碍d大于等于50cm且小于等于80cm时,小车开始1m/s2减速度减速;当激光雷达识别小车距离障碍 d大于等于30cm且小于等于50cm时,小车开始以2m/s2 减速度减速;当激光雷达识别小车距离障碍小于等于30cm时,向小车控制器发送急停指令。

图9 机器人障碍物处理程序

4 清洗机器人样机设计与试验

为了验证本清洗机器人设计方案的可靠性,制作了实物样机,设计了功能程序,对机器机械臂的灵活性与机器人底盘行走稳定性是否满足设计要求进行了试验。

2021年4月,在深圳市某单位的实验室进行清洗猪舍栏架、天花板、粪沟等运动控制的模拟试验,清洗机器人试验如图10、11所示。图10是清洗机器人机械臂动作试验,如图10(a)、10(b)、10(c)所示机器人的机械臂运动连贯性是模拟机器人在猪场配怀舍定点清洗猪舍栏架污垢的动作,如图所示机器人机械臂的末端执行机构安装着高压冲洗碰头,在机械臂的上下摆动,前后摆动以及左右转动组合状况下,可将末端执行器移动到任意指定的空间位置。由于猪舍的行走过道比较狭窄,为减少机器人对障碍物的碰撞,须在规定的路径上行走,因此需要对机器人进行行走稳定性试验。清洗机器人行走试验如图11所示,在地面上铺设黑色磁条,测试机器人的行走底盘是否能够在指定的轨迹上移动,在实验室测试结果表明,该机器人在行走的方面满足使用需求。

综上所述,该机器人设计合理,各项设计均符合设计标准,安全可靠且功能丰富,具有较高的实用性,在畜牧养殖设备日趋自动化、智能化、高效化的今天,本机器人具有广阔的市场推广前景。

(a) (b) (c)

图10 清洗机器人机械臂动作试验

(a) (b) (c)

图11 清洗机器人行走试验

5 结语

本文针对非洲猪瘟防疫的需求,自主设计研发猪舍栏架清洗机器人,包括机械结构设计和控制系统设计,并制作出实物样机进行试验。在实验室测试阶段,主要进行了机器人机械手臂冲洗猪舍栏架的模拟试验和机器人运动底盘行走的稳定性测试。试验结果表明该机器人机械臂灵活性良好,末端执行器可以到达空间的任意位置;机器人运动底盘行走稳定良好,在磁条的辅助下,可沿指定的轨迹平稳运动,有效避免机器人与障碍物的碰撞。此外,基于安全考虑,设计了避障和急停系统,提高了系统的安全性和稳定性。