前言

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中国机械工业联合会提出。

本标准由机械工业食品机械标准化技术委员会(CMIF/TC14)归口。

本标准起草单位:诸城市众大屠宰机械制造有限公司、山东宝星机械有限公司、中国包装和食品机械有限公司、中国食品和包装机械工业协会肉类加工机械专业委员会、广东三友东瑞食品有限公司、中国农业机械化科学研究院。

本标准主要起草人:范东旭、邱夕刚、王国扣、吴建国、张佛煌、温水清、韩清华。

本标准为首次发布。

1 范围

本标准规定了恒温浸烫装置的术语和定义、型号与基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于将宰杀的家禽按顺序输送至恒温热水中进行浸烫的恒温浸烫装置(以下简称浸烫装置)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB 2894 安全标志及其使用导则

GB/T 3768 声学 声压法测定噪声源 声功率级 反射面上方采用包络测量表面的简易法

GB 4208 外壳防护等级(IP代码)

GB/T 5048 防潮包装

GB 5226.1 机械电气安全 机械电气设备 第1部分:通用技术条件

GB/T 7311 包装机械分类与型号编制方法

GB/T 13306 标牌

GB/T 13384 机电产品包装通用技术条件

GB 15179 食品机械润滑脂

GB 16798 食品机械安全卫生

GB 19891 机械安全 机械设计的卫生要求

GB/T 20801.1 压力管道规范 工业管道 第1部分:总则

JB 7233 包装机械 安全要求

SB/T 222 食品机械通用技术条件 基本技术要求

SB/T 223 食品机械通用技术条件 机械加工技术要求

SB/T 224 食品机械通用技术条件 装配技术要求

SB/T 226 食品机械通用技术条件 焊接、铆接件技术要求

SB/T 229 食品机械通用技术条件 产品包装技术要求

3 术语和定义

下列术语和定义适用于本文件。

3.1 平均无故障工作时间 MTBF

浸烫装置相邻两次故障之间的平均工作时间,即浸烫装置在总的使用阶段累计工作时间与故障数的比值,单位为小时(h)。

3.2 生产能力

在单位时间内,浸烫装置完成浸烫家禽的数量,单位为只每小时(只/h)。

3.3 故障

产品不能执行预定功能的状态(预防性维护除外)。

4 型号与基本参数

4.1 型号

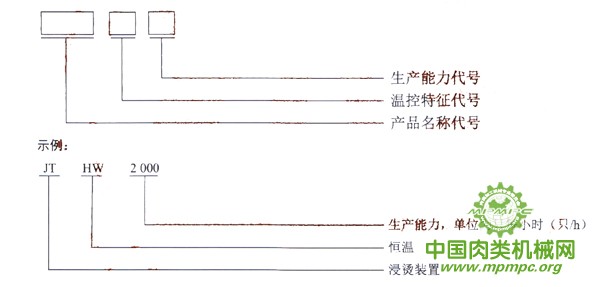

浸烫装置型号编制应考虑产品的结构特征。产品名称代号应符合GB/T 7311的规定,由产品主要名称代号(居首)和产品辅助名称代号(居第二位)两部分组成。其中,产品主要名称代号用 “浸烫”两汉字首拼音字母的组合“JT”表示,产品辅助名称代号用“恒温”两汉字首拼音字母的组合“HW”表示。其型号编制形式如下:

4.2 基本参数

浸烫装置基本参数见表1。

表1 浸烫装置基本参数

| 名称 | 参数 | |

| 生产能力 只/h | 1000~10000 | |

| 浸烫时间 min | 鸡 | 0.75~2(可调) |

| 鸭 | 1.5~4(可调) | |

| 鹅 | 3~4(可调) | |

| 浸烫水温度 ℃ | 58~62(可调) | |

| 耗水量 t/h | 1.2~1.5 | |

| 耗气量kg/h | ≤500 | |

| 温度控制精度 ℃ | ±1 | |

| 温度控制方式 | 自动恒温控制 | |

| 正常工作噪声 dB(A) | ≤80 | |

| 平均无故障工作时间 h | ≥600 | |

5 技术要求

5.1 一般要求

5.1.1 浸烫装置应符合本标准的要求,并按经规定程序批准的图样及技术文件制造。

5.1.2 浸烫装置材料的选择和设备结构的安全卫生应符合GB 16798、GB 19891的规定。

5.1.3 浸烫装置应符合SB/T 222的规定,具有足够的强度、刚度及使用稳定性。

5.1.4 浸烫装置的零部件按SB/T 223的规定制造。

5.1.5 浸烫装置装配技术要求应符合SB/T 224的规定,运动部件应灵活,无卡滞现象。

5.1.6 浸烫装置焊接技术要求应符合SB/T 226的规定,焊接部位应牢固、可靠、光滑。

5.1.7 浸烫装置各零部件的连接应可靠,蒸汽、热水管路应符合GB/T 20801.1的规定,不应有泄漏现象:各零部件拆卸、安装应方便,便于清洗。

5.1.8 浸烫装置各润滑部位应润滑可靠,不应有漏油现象。润滑油应符合GB 15179的规定。

5.1.9 浸烫装置应运转平稳,运动零部件应动作协调、准确,操作时应动作灵活,无卡滞现象和异常声响。

5.1.10 浸烫装置所有的原材料、外购配套零部件应符合使用要求,应有生产厂的质量合格证明书;否则应按产品相关标准验收合格后,方可投入使用。

5.2 外观质量要求

5.2.1 浸烫装置外观应清洁、平整、光滑,不应有明显的机械损伤和易对人体造成伤害的尖角及棱边。

5.2.2 浸烫装置与禽体接触的零部件表面应平整光滑,无死区,便于清洗。

5.2.3 浸烫装置的浸烫应采取保温处理,防止热量散失。

5.3 电气安全要求

5.3.1 浸烫装置电气安全应符合GB 5226.1的规定。电路控制系统应安全可靠、动作准确,各电器线路接头应连接牢固并加以编号,导线不应裸露。操作按钮应可靠,并有急停按钮,指示灯显示应正常。

5.3.2 浸烫装置除满足5.3.1的规定外,其安全性能还应符合下列要求:

a)接地:浸烫装置应有可靠的接地装置,并有明显的接地标志。接地端子与接地金属部件之间的连接应具有低电阻,其电阻值不应超过0.1Ω。

b)绝缘电阻:浸烫装置动力电路导线与保护接地电路间施加500Vd.c.电压时测得的绝缘电阻应不小于1MΩ。

c)耐电压强度:浸烫装置动力电路导线与保护联结电路间施加最大试验电压1000V、保持近似ls时间,不应出现击穿、放电现象。

5.4 安全防护要求

5.4.1 浸烫装置的安全防护应符合JB 7233的规定。

5.4.2 浸烫装置操作盘和现场安装的电器元件外壳安全防护应符合GB 4208的规定,防护等级不低于IP55的要求。

5.4.3 浸烫装置出现异常状况时应能报警且停止运行。

5.4.4 浸烫装置上应有安全防护装置,特别应防漏电。

5.4.5 浸烫装置易脱落的零部件应有防松装置,各零件及螺栓、螺母等紧固件应可靠固定,不应因振动而松动和脱落。

6 试验方法

6.1 试验条件

6.1.1 试验环境温度0℃~40℃;环境相对湿度≤90%。

6.1.2 海拔不超过1000m。

6.1.3 试验物料为经电晕、放血后的家禽。其中,鸡体质量为1.5kg~2.5kg,鸭和鹅体质量为2.5kg~3.5kg。

6.2 外观质量检查

用手感和目测检查浸烫装置外观质量,应符合5.2的规定。

6.3 材质检查

检查浸烫装置材质报告及质量合格证明书,应符合5.1.10的规定。

6.4 空运转试验

每台浸烫装置装配完成后应做空运转试验,连续运转不少于30min,应符合5.1.9的规定。

6.5 焊接部位检查

按SB/T 226的规定检查浸烫装置焊接部位,应符合本标准5.1.6的规定。

6.6 装配情况检查

按SB/T 224的规定检查浸烫装置装配情况,应符合本标准5.1.5的规定。

6.7 电气安全试验

6.7.1 接地电阻测量

用电阻表测量浸烫装置接地电阻,应符合5.3.2a)的规定。

6.7.2 绝缘电阻测量

用绝缘表按GB 5226.1的规定测量浸烫装置绝缘电阻,应符合本标准5.3.2b)的规定。

6.7.3 耐电压强度试验

按GB 5226.1的规定做浸烫装置耐电压强度试验,应符合本标准5.3.2c)的规定。

6.8 安全防护检查

用目测检查浸烫装置安全防护,应符合5.4的规定。

6.9 工作噪声测量

在连续工作过程中,浸烫装置的噪声按GB/T 3768规定的方法进行测量,其噪声值应符合本标准表1的规定。

6.10 平均无故障工作时间试验

浸烫装置平均无故障工作时间MTBF根据试验结果按公式(1)计算,计算结果应符合表1的规定。

MTBF=t/Nf(t) ......................(1)

式中:

t——浸烫装置的工作时间,单位为小时(h);

Nf(t)——浸烫装置在工作时间内的故障次数,单位为次。

6.11 蒸汽、热水管路泄漏检查

用目测或肥皂液按GB/T 20801.1的规定检查浸烫装置蒸汽、热水管路连接处有无泄漏情况,检查结果应符合本标准5.1.7的规定。

6.12 生产能力检查

在单位时间内,检查浸烫装置完成浸烫家禽的数量,计算生产能力(只/h),应符合表1的规定。

7 检验规则

7.1 总则

浸烫装置应经过制造厂检验部门检验合格,并签发合格证后方可出厂。

7.2 检验分类

产品检验分出厂检验和型式检验。

7.3 出厂检验

每台浸烫装置均应进行出厂检验,检验项目为外观、材质、焊接、装配、标牌、技术文件、空运转性能、电气安全和安全防护。

7.4 型式检验

7.4.1 有下列情况之一时,浸烫装置应进行型式检验:

——正式生产后,结构、材料、工艺有较大改变,可能影响产品性能;

——停产一年以上再投产;

——新产品或老产品转厂生产的试制定型鉴定;

——国家质量监督部门提出进行型式检验的要求;

——出厂检验结果与上次型式检验有较大差异;

——正常生产时间满两年。

7.4.2 抽样及判定规则:从出厂检验合格的浸烫装置中随机抽样,每次抽样1台。检验项目为本标准要求的全部项目,全部项目合格则判型式检验合格;如有不合格项,应加倍抽样,对不合格项进行复检,复检再不合格,则判型式检验不合格,其中安全性能不允许复检。

8 标志、包装、运输和贮存

8.1 标志

8.1.1 标牌应固定在浸烫装置平整明显位置,标牌的技术要求应符合GB/T 13306的规定。标牌除标示安全警示外,还应标示下列内容:

——制造企业名称和商标;

——产品名称和型号;

——制造日期、出厂编号;

——主要技术参数;

——产品执行标准编号。

8.1.2 在浸烫装置存在安全隐患的部位,应加贴清晰的安全警示标志,安全警示标志应符合GB 2894的规定。

8.2 包装

8.2.1 浸烫装置的包装应符合GB/T 13384、SB/T 229的规定。

8.2.2 浸烫装置外包装上除有本标准8.1规定的标志外,还应标注有“小心轻放”“向上”“防潮”等储运标志,并符合GB/T 191的规定。

8.2.3 浸烫装置应有可靠的包装,包装形式应符合运输装卸的要求。

8.2.4 浸烫装置包装应有可靠的防潮、防雨措施,并符合GB/T 5048的规定。

8.2.5 浸烫装置包装内应有装箱单、产品合格证、产品使用说明书、必要的随机备件及工具。

8.3 运输

8.3.1 浸烫装置运输时应小心轻放,严禁雨淋。

8.3.2 浸烫装置搬运时严禁碰撞,不应损坏。

8.3.3 浸烫装置按包装上指定朝向置于运输工具上。

8.4 贮存

8.4.1 浸烫装置应贮存在通风、清洁、阴凉、干燥的场所,远离热源和污染源,严禁与有害物品混放。

8.4.2 在正常储运条件下,自出厂之日起应保证浸烫装置在12个月内不致因包装不良引起锈蚀、霉损等。

本标准由中华人民共和国工业和信息化部与2016年10月22日发布,2017年4月1日实施。