摘要:本文以猪肉为主要原料,添加适量的调味料或辅料,经适当加工,使预冷12h后,中心温度约为10℃的调理猪肉通过风冷冷冻和浸渍式冷冻两种方式对其进行处理,将其中心温度分别降至-5、-18℃,然后把-5、-18℃的肉块放入相应温度的冰箱保藏,并对四种保藏处理下的调理猪肉在一定贮藏期内(24周)的保水性、滴水损失、蒸煮损失、质构特性、TVB-N、菌落总数、pH、色泽(L*a*b*)进行了对比研究。研究表明:四种冷冻处理下,-18℃组肉样的色差、TVB-N、TBA要显著低于-5℃组(p<0.05),而巯基含量则显著高于-5℃组;其中浸-18℃组的菌落总数要显著低于其他组。且浸渍式冷冻工艺要优于风冷冷冻工艺,除保水性外,浸渍式冷冻组在色泽、菌落总数、挥发性盐基氮(TVB-N)、硫代巴比妥酸值(TBA)、质构特性等其他各项指标要优于风冷冷冻组。

关键词:风冷冷冻,浸渍式冷冻,贮藏期,调理猪肉,品质

调理猪肉制品(预制肉制品)是以猪肉为主要原料,添加适量的调味料或辅料,经适当加工,以包装或散装形式在冷冻(-18℃)或冷藏(7℃以下)或常温条件下贮存、运输、销售,可直接食用或经加工、热处理等就可食用的肉制品。随着社会经济发展,中国已是世界上最大的猪肉消费市场,人们的生活习惯也发生着巨大的改变,人们越来越重视肉类食品的方便性、营养性、安全性。调理猪肉制品深受消费者喜爱,具有较好的发展前景,调理肉制品不仅满足消费者的饮食需求,而且大大缩短消费者的备餐时间,其生产量和消费量与日俱增,已成为国内城市人群和发达国家消费的主要肉制品品种。但目前我国调理肉制品面临诸多问题,汁液损失率高,货架期短,在不同区域内流通与销售时倍受限制,是其发展的主要问题。刘琳等从保鲜剂保鲜、非热杀菌保鲜和气调保鲜等方面重点介绍了调理肉制品的保鲜技术研究进展,并对调理肉制品保鲜的发展前景进行了展望。杨慧娟等探讨了高压技术改善调理肉制品保油保水和质构的可行性。而冷冻技术是食品贮藏最常用的方法,应用广泛,技术成熟。本文主要以风冷冷冻和浸渍式冷冻两种不同方式来处理调理猪肉制品,通过对比不同冷冻方式对调理猪肉贮藏期品质的影响,利用合理的方法研究出调理猪肉的货架期以及良好食用品质的冷藏方法,以期正确合理的为调理猪肉制品行业提供一定的理论依据。

1 材料与方法

1.1 材料与仪器

鲜猪肉来源于广州肉联厂;冷冻液(95%乙醇溶液) 广州泽明试剂公司。

浸渍式冷冻机定做;BS110S精密电子天平北京赛多利斯天平有限公司;RC-30B Temperature dataLogger 温度记录仪上海精创电器制造有限公司;TA-XT plus质构仪英国SMS公司;Kjeltec TM8100凯氏定氮仪福斯特卡托公司;DZQ400/ZD真空包装机浙江葆春包装机械总厂;DHG-9073BS-Ⅲ型电热恒温鼓风干燥箱上海新苗医疗器械制造有限公司。

1.2 实验方法

1.2.1 腌制液配方调理肉制品腌制液配方见表1。

表1 腌制液配方

| 品名 | 原料肉 | 食盐 | 焦磷酸钠 | 六聚磷酸钠 | 偏磷酸钠 |

| 用量(g) | 100 | 1.5 | 0.1 | 0.1 | 0.1 |

注:滚柔腌制时用肉重的10%的清水溶解以上配方。

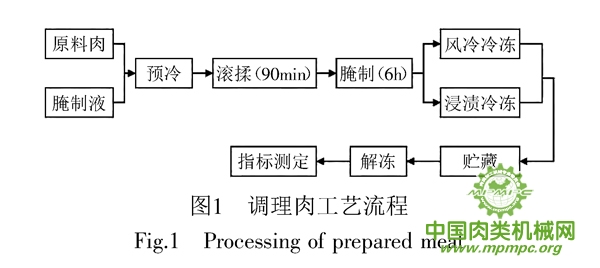

1.2.2 工艺流程 调理肉制品的制作工艺流程图如图1所示。

1.2.2.1 样品冷冻前的预冷处理 猪肉背最长肌,取自广州市肉联厂宰后约3~4h的猪胴体。先将猪肉切成5cm×3cm×3cm,重量约为200g的长方体块状,将肉块置于(4±1)℃的冰箱中预冷12h,预冷后的温度为10℃,预冷前的温度为28℃左右。

1.2.2.2 冷藏处理 风冷冷冻是采用鼓风冷却(-35℃)的方式,风速约4m/s,湿度为90%,在24h内使调理猪肉的中心温度降到-5、-18℃;采用浸渍式冷冻(-35℃)的方式,使猪肉的中心温度分别降到-5℃和-18℃。-5℃的肉块分别保藏于-5℃冰箱,-18℃的肉块则直接置于-18℃的冰箱进行保藏。

1.2.2.3 解冻的方法 将冷冻后的猪肉放在4℃冰箱中,待肉块的中心温度达到2℃左右时,取出检测各项指标。

1.2.3 测定方法

1.2.3.1 冷冻速率 将温度计插入样品中心,并打开温度记录开关,温度计自动记录样品中心温度变化情况。在计算机上打开软件即可读取温度计芯片卡上的读数,即可进行冷冻降温速率的计算。

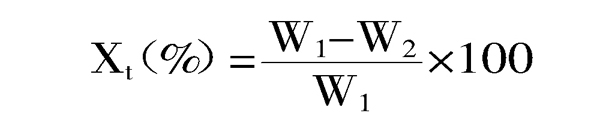

1.2.3.2 解冻汁液流失测定 样品分别在解冻前(W1)和解冻后(W2)称重,按照下面公式计算解冻汁液流失率Xt:

式中:Xt—解冻汁液流失率,%;W1—解冻前样品质量,g;W2—解冻后样品质量,g。

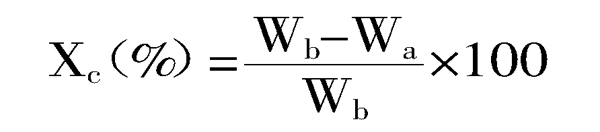

1.2.3.3 蒸煮损失测定 一定大小(约2cm×2cm×3cm)的肉样在85℃水浴锅中蒸煮20min,蒸煮前称重(Wb)。蒸煮后冷却到室温,用吸水纸吸干水分,然后再次称重(Wa)。蒸煮损失率表示为Xc:

式中:Xc—蒸煮损失率,%;Wb—蒸煮前样品质量,g;Wa—蒸煮后样品质量,g。

1.2.3.4 加压失水率 利用滤纸加压法(filter paperpress method)测定。取完整肉块1g置于滤纸上,另一片滤纸置于其上,定压1000g(3000 1 bs/in2)挤压1min,加压前后分别称重,记录加压前重量(Wb)和加压后重量(Wa),则加压条件下的保水性用加压失水率Xp ( Pressing loss)表示:

式中:Xp—加压失水率,%;W2—加压后肉样重量,g;W1—加压前肉样重量,g。

1.2.3.5 质构分析 按照NY/T 1180-2006《肉嫩度的测定剪切力测定法》。

1.2.3.6 色泽测定 利用美国爱色丽公司X-Rite SP62型色差分析仪直接测定L*(亮度)、a*(正值表示颜色向红色靠近,负值表示偏向绿色)、b*(正值表示颜色向黄色靠近,负值表示偏向蓝色)。光源D65,测量直径10mm。测定前将肉样在空气中暴露10min,样品正反两面重复测定3次,计算平均值。b*/a*代表着肉色的有色度值, 代表着肉色的饱和度值,有色度值越小,表明肉的颜色越鲜红,饱和度值越小则表明肉的颜色越浅。

1.2.3.7 pH测定 按照GB/T 9695.5-2008《肉与肉制品pH测定》进行。样品剪碎搅匀后,称取约10.0g,置于锥形瓶中,加入100mL水进行均质,用pH计测定,重复三次,取其平均值。

1.2.3.8 电导率 用试管收集样品流失的汁液直接用电导率仪进行测定,液体体积不少于3mL。

1.2.3.9 挥发性盐基氮测定 参照GB/T 5009.44-2003《肉与肉制品卫生标准的分析方法》中的半微量定氮法进行。

1.2.3.10 巯基化合物含量的测定 参照Ellman的方法测定。取背最长肌10.0g,加入30mL蒸馏水,均质、离心(3000r/min,4℃离心12min),取上层液3mL,加入3mL沉淀剂后剧烈振荡。静置5min,过滤,取1mL滤液加3mL磷酸缓冲液混匀。再加入0.5mL呈色剂混匀,以光电比色计(波长412nm)测定其吸光值(OD)。

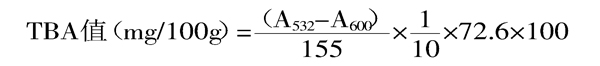

1.2.3.11 肉中TBA值的测定 参考Witte V C等方法测定。精确取10g绞碎后肉样,加入50mL 7.5%三氯乙酸(含0.1% EDTA),摇匀30min后双层滤纸过滤2次,取5mL上清液加入5mL 0.02mol/L 2-硫代巴比妥酸(TBA)溶液,100℃下水浴40min后冷却1h,离心5min(离心力1600g),上清液中加入5mL氯仿摇匀静置分层,然后取上清液分别在532nm和600nm处比色,记录吸光值。

计算公式:

以2-硫代巴比妥酸反应的物质的量(TBA)以每100g肉中丙二醛的毫克数来表示。

1.2.3.12 菌落总数测定 按照GB/T 4789.2-2008食品卫生微生物学检验菌落总数测定。

1.3 数据分析

采用Origrin 8.0和SPSS 16.0软件及相关方法进行数据处理和分析。

2 结果与分析

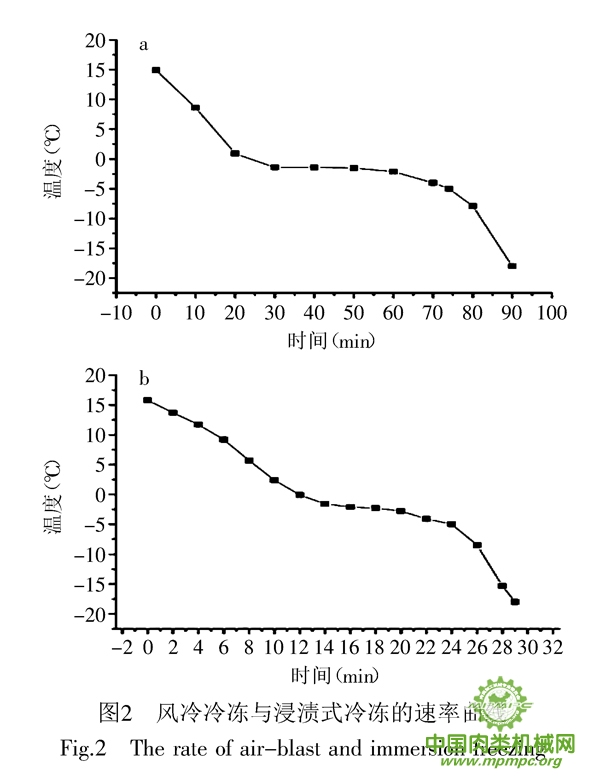

2.1 风冷冷冻与浸渍式冷冻对冷冻速率的影响

如图2所示,运用浸渍式冷冻处理调理后的猪肉,其在未通过冰结晶最大生成区(-5~-1℃)时的冷冻速率约为1.5℃/min,降低到-5℃的时间约在24min左右,按照速率标准划分,属于快速冷冻。从-5℃降低到-18℃时,其冷冻速率达到了2.5℃/min。而对于风冷冷冻,其在从-1℃降低到-5℃的冷冻速率约为0.1℃/min,降低到-5℃的时间约在60min,属于慢速冷冻。从-5℃降低到-18℃时,其冷冻速率约在1℃/min。

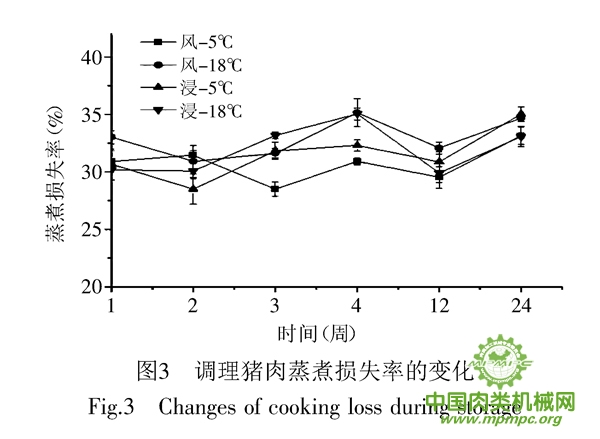

2.2 风冷冷冻与浸渍式冷冻对调理猪肉蒸煮损失率的影响

如图3所示,四种冷冻处理下的肉样的蒸煮损失率都呈先缓慢上升后下降再升高的趋势。另外,风-5℃调理肉样与浸-5℃肉样在贮藏期内都呈现较低的蒸煮损失率,而-18℃组则呈现较高的蒸煮损失率,在贮藏第4周时,风-5℃肉样与浸-18℃肉样出现显著差异(p<0.05),风-5℃要显著低于浸-18℃组,但在贮藏期延长,达到12周或24周时,四者间均未出现显著差异(p>0.05)。

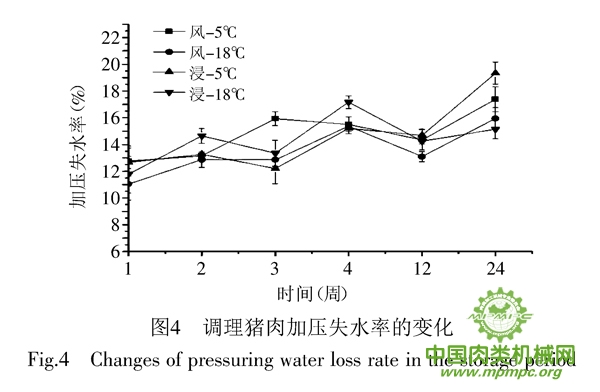

2.3 风冷冷冻与浸渍式冷冻对调理猪肉加压失水率的影响

如图4所示,四种冷冻处理下的肉样的加压失水率呈先升高后下降再升高的趋势,四种处理的加压失水率在12周的贮藏期内均未出现显著差异(p>0.05),表明不同的冷冻处理对调理肉的加压失水率没有显著影响,而且第24周与第一周的加压失水率相比,其值的变化不大。

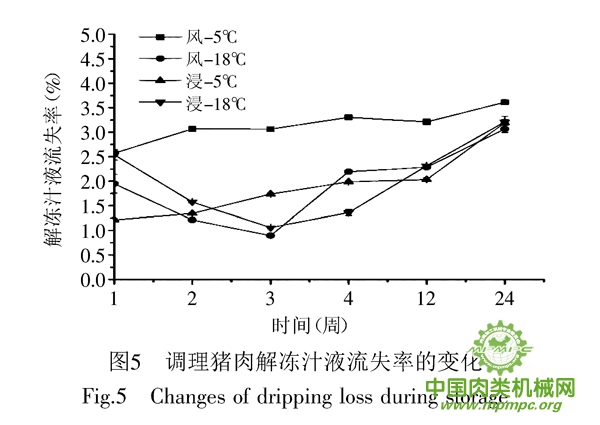

2.4 风冷冷冻与浸渍式冷冻对调理猪肉解冻汁液流失率的影响

如图5所示,在6个月的贮藏期内,风-5℃肉样的解冻汁液流失呈缓慢上升的趋势,而另外三种处理的解冻汁液流失率则呈先下降后上升的趋势。浸渍式冷冻组整体上的解冻汁液流失率要小于风冷冷冻组。

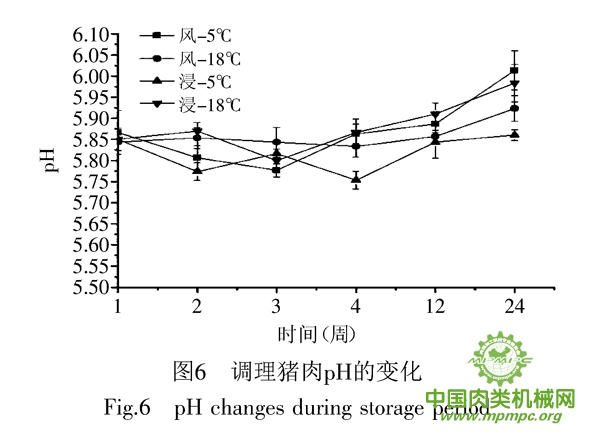

2.5 风冷冷冻与浸渍式冷冻对调理猪肉pH的影响

如图6所示,四者的pH都呈先下降后上升的趋势,浸-5℃组与浸-18℃组在贮藏第2周出现显著差异(p<0.05),浸-5℃组的pH要小于浸-18℃组,风-5℃组与风-18℃组在贮藏第3周出现显著差异(p<0.05),风-5℃组的pH要小于风-18℃组,风-5℃组与浸-5℃组在贮藏第4周出现显著差异(p<0.05),浸-5℃组的pH要小于风-5℃组。

2.6 风冷冷冻与浸渍式冷冻对调理猪肉色泽的影响

表2中,除浸-18℃的 外,其余的b*/a*与 随着贮藏时间的延长,都呈逐渐上升的趋势。在b*/a*这个指标中,浸渍-18℃在24周的贮藏期内都呈现较低的值,与其他三组差异显著(p<0.05),表明其颜色较鲜红。而在 指标,即饱和度值中,风-18℃组在24周的贮藏期内都呈现较低的值,与其他三组差异显著(p<0.05),表明其颜色较浅。

表2 不同冷冻方式下调理猪肉在贮藏期内的色泽变化

| 测试指标 | 时间 | ||||||

| 1周 | 2周 | 3周 | 4周 | 12周 | 24周 | ||

| 风-5℃ | 5.94±2.2b | 8.15±1.6b | 7.82±2.2b | 24.68±2.1d | 40.9±3.4c | 69.59±0.95c | |

| 风-18℃ | 6.5±0.74b | 3.62±1.9a | 16.37±4.7d | 6.84±1.7a | 19.72±2.2b | 21±3.4b | |

| 浸-5℃ | 6.29±4.1b | 15.04±3.7d | 13.6±2.9c | 16.41±2.9c | 42.93±0.2c | 66.67±3.3c | |

| 浸-18℃ | 5.48±5.3a | 10.71±1.7c | 4.88±1.4a | 11.71±6.08b | 16.63±0.85a | 18.71±0.1a | |

| 风-5℃ | 5.52±0.97a | 5.34±0.74c | 4.44±0.78b | 5.93±1.06c | 5.45±0.88b | 7.89±0.62c | |

| 风-18℃ | 4.69±0.51a | 3.64±1.1a | 5.58±1.2c | 3.83±0.44a | 4.35±0.57a | 6.17±0.64b | |

| 浸-5℃ | 5.86±0.94a | 4.87±0.89bc | 4.68±0.47b | 4.77±0.93b | 6.87±1.1c | 7.93±0.6c | |

| 浸-18℃ | 6.12±0.57b | 4.27±0.66b | 3.6±0.98a | 4.78±0.63b | 5.55±0.42b | 5.31±0.2a | |

注:同列不同字母代表差异显著(p<0.05)

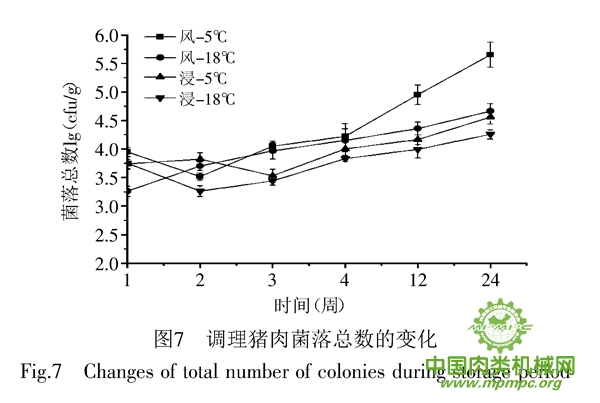

2.7 风冷冷冻与浸渍式冷冻对调理猪肉菌落总数的影响

如图7所示,随着贮藏时间的延长,四种冷冻处理的调理猪肉的菌落总数都逐渐升高,贮藏第3周时,风-5℃与风-18℃的菌落总数出现显著差异(p<0.05),风-18℃的菌落总数要显著低于风-5℃。贮藏第2周,浸-5℃与浸-18℃的菌落总数出现显著差异(p<0.05),浸-18℃的菌落总数要显著低于浸-5℃。从贮藏第4周开始,风-5℃与浸-5℃的菌落总数出现显著差异(p<0.05),浸-5℃的菌落总数要显著低于风-5℃(p<0.05)。

2.8 风冷冷冻与浸渍式冷冻对调理猪肉TVB-N的影响

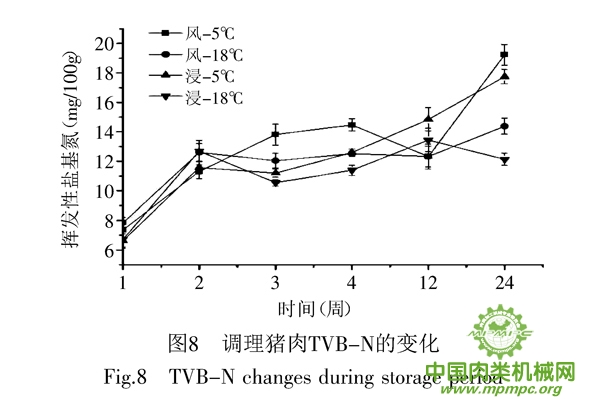

如图8所示,四种冷冻处理下的调理猪肉的TVB-N都随着贮藏时间的延长而升高,在贮藏第3周时,风-5℃与浸-5℃、浸-18℃的TVB-N出现显著差异(p<0.05),浸-5℃与浸-18℃肉样的TVB-N显著低于风-5℃(p<0.05)。贮藏第24周时,风-5℃与浸-18℃的TVB-N有显著差异(p<0.05),而与其他3种处理的差异不显著(p>0.05),浸-18℃的TVB-N要显著低于风-5℃(p<0.05)。

2.9 风冷冷冻与浸渍式冷冻对调理猪肉巯基含量的影响

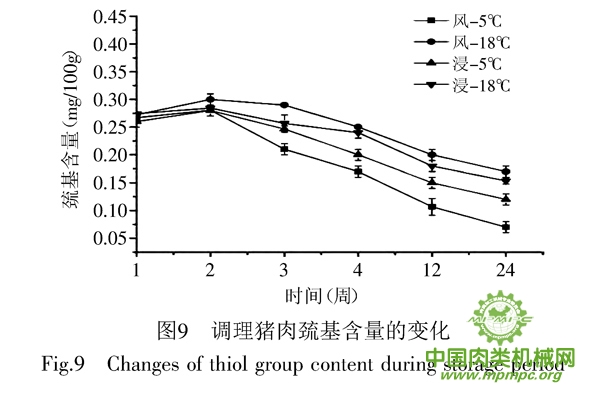

如图9所示,-18℃组与-5℃组的巯基含量在贮藏第3周出现显著差异(p<0.05),其含量显著高于-5℃组。在-18℃组中,从第1周到第24周,浸渍式冷冻与风冷冷冻的巯基含量均未出现显著差异(p>0.05),而在-5℃组内,浸渍式冷冻与风冷冷冻的巯基含量在贮藏第12周时出现显著差异(p<0.05),浸渍-5℃的巯基含量要显著高于风冷-5℃的巯基含量。

2.10 风冷冷冻与浸渍式冷冻对调理猪肉TBA的影响

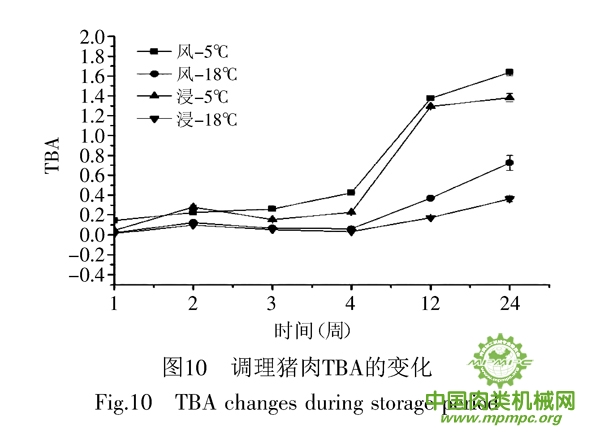

如图10所示,在贮藏第4周时,-5℃组与-18℃出现极显著差异(p<0.01),-18℃组的TBA含量要显著小于-5℃组,在-18℃组中,风冷冷冻-18℃与浸渍式冷冻-18℃组的TBA值在贮藏第12周时出现显著差异(p<0.05),浸渍式冷冻-18℃的TBA含量要显著低于风冷冷冻-18℃的TBA含量。

2.11 风冷冷冻与浸渍式冷冻对调理猪肉质构的影响

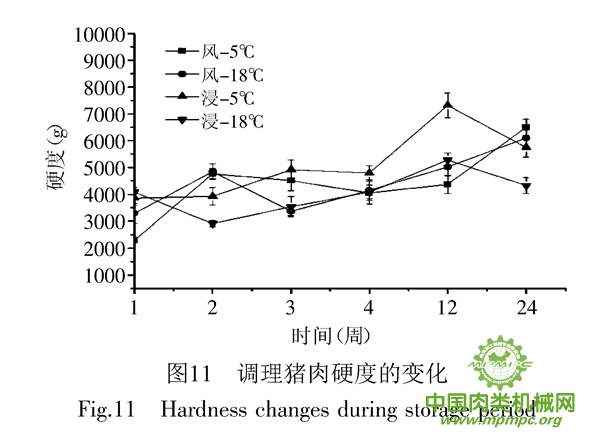

如图11所示,风-5℃与浸-5℃、风-18℃、浸-18℃的硬度在贮藏第1周时出现显著差异(p<0.05),风-5℃的硬度要显著低于其他三组肉样。浸-5℃与风-18℃在贮藏第3周时,出现显著差异(p<0.05),风-18℃的硬度要显著小于浸-5℃。风-5℃与浸-18℃的硬度在贮藏第2周时出现显著差异(p<0.05),浸-18℃的硬度要显著小于风-5℃(p<0.05)。

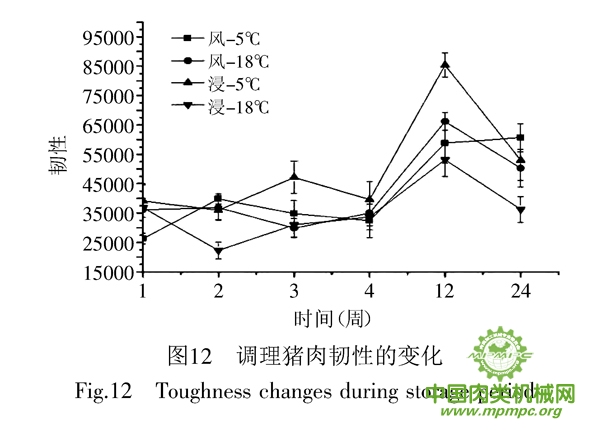

2.12 风冷冷冻与浸渍式冷冻对调理猪肉韧性的影响

如图12所示,浸渍式冷冻组肉样的韧性都随贮藏时间的延长呈先升高后下降,可能的原因是调理猪肉在后续的贮藏期中,随着蛋白质与脂肪的分解,微生物的生长,使得肉样变得有些腐烂的柔软。肉的韧性是TA.XT Plus质构仪根据肉的硬度的峰面积计算出来,因而韧性与硬度具有一定的相关性,可从数据的角度来反映人的口腔的感觉,当韧性越大时,口腔肌肉所要施加的剪切力也就越大。浸-18℃与风-5℃、浸-5℃的韧性值在贮藏第2周时出现差异显著(p<0.05),浸-18℃的韧性要显著小于风-5℃与浸-5℃的肉样。而在其他贮藏期内,四者之间的韧性都未出现显著差异(p>0.05)。

3 讨论

3.1 冷冻与速冻对调理猪肉保水性的影响

四种处理的加压失水率在24周的贮藏期内均未出现显著差异(p>0.05),而蒸煮损失率、解冻汁液流失率变化很小。表明不同的冷冻处理对调理肉的保水性没有显著影响,而且第24周与第一周的各保水性的指标相比,其值的变化不大,表明对于调理猪肉的保藏,冷冻冻结能有效保持其保水性。这可能与添加的食盐与磷酸盐复配的腌制剂有关,Lawrie等指出随着肉中离子强度增加,离子与蛋白质结合越紧密,形成了盐溶性蛋白复合物,盐溶性蛋白的复合物具有很强的持水能力。另外,与调理猪肉加工过程中的滚揉与腌制操作相关,Sikorsk等报道,腌制可以使肌原纤维膨胀,肌原纤维加热后通过肌原纤维胶原的交互作用使肉品的保水性得以提高。这与Tenin等报道延长滚揉时间,盐溶性蛋白质溶出量增加,减少了肉蒸煮损失,进而提高了羊肉的保水性的结论一致。

3.2 冷冻与速冻对调理猪肉色泽的影响

四者的有色度值b*/a*与饱和度值 都随着贮藏时间的延长,呈逐渐上升的趋势,表明其颜色变深。Lawrie等报道可能是因为在肉的腌制过程中,肉中的微生物产生了过氧化氢,过氧化氢与肉中氧合肌红蛋结合,产生胆绿球蛋白,导致腌肉更易变绿,颜色变深。另外,Marianne等研究发现,氧化也会导致高铁肌红蛋白的生成,使得肉的表观色泽变差影响销售。

3.3 冷冻与速冻对调理猪肉菌落总数与TVB-N的影响

随着贮藏时间的延长,四种冷冻处理的调理猪肉的菌落总数与TVB-N都逐渐升高,其中,-5℃组的菌落总数与TVB-N在贮藏24周后达到105.65与16mg/100g,开始超过一级鲜肉的标准(菌落总数>106cfu/g,TVBN>15mg/100g)。而-18℃组则在6月的贮藏期均未超过一级鲜肉的标准。表明长期贮藏时,较低的冻结温度能有效抑制肉中微生物的生长。这与MargaretaLacramioara ZARA等研究鸡肉在-12℃贮藏3个月的结果一致。贮藏第2周,浸-18℃的菌落总数要显著低于浸-5℃(p<0.05),这与秦瑞升等的研究结果一致,其研究表明,冻藏温度越低,微生物数量增长越慢。在冻藏过程中,细菌增长缓慢,在同个时间点,细菌在-15℃的增长明显比-20℃与-25℃下要快。

3.4 冷冻与速冻对调理猪肉蛋白氧化与脂肪氧化的影响

四种处理下调理猪肉的巯基含量逐渐下降,这表明蛋白质都发生了一定程度的氧化。但贮藏4周前的巯基含量变化较为缓慢,而4周后巯基含量的变化速率变快,这表明调理肉中蛋白氧化的程度与贮藏期有很大关系。在-18℃组中,从第1周到第24周,浸渍式冷冻与风冷冷冻的巯基含量均未出现显著差异(p>0.05),而在-5℃组内,浸渍-5℃在贮藏第12周的巯基含量要显著高于风冷-5℃(p<0.05)。近年,Soyer等分别对冻藏的鸡肉和火鸡肉研究后,均发现冻藏过程中蛋白质发生明显的氧化,冻藏温度和贮藏时间均对鸡肉蛋白巯基含量具有显著影响,冻藏6个月后,鸡肉中的巯基含量明显减少。

四者的TBA值都随着贮藏时间的延长而逐渐升高,其原因可能是因为游离脂肪酸在生成和积累过程中缓慢地氧化成醛、酮、酸等小分子物质,从而导致TBA不断上升。J O Igene等研究表明牛肉中总脂肪和甘油三酯随着冻藏时间的增长而降低,总磷脂较恒定,TBA值逐渐增加[20]。且其值在贮藏后期变化更为快速,同样也表明脂肪氧化与贮藏期有很大关系。在贮藏第4周时,-18℃组的TBA含量要显著小于-5℃组(p<0.01),在-18℃组中,浸渍式冷冻-18℃的TBA含量要显著低于风冷冷冻-18℃的TBA含量(p<0.05)。由此表明,较快的冷冻速率与较低的冻结中心温度有利于抑制脂肪的氧化,这与刘玲等研究不同温度下内源VE对牛脂肪储存期间氧化状态的影响的结果一致。其研究表明在-18℃、0℃与20℃贮藏条件下,-18℃处理的牛肉脂肪中的TBA含量最小,且变化速率最慢。

3.5 冷冻与速冻对调理猪肉质构特性的影响

四种处理下的硬度与韧性在24周的贮藏期,其变化都是较为平缓的,先上升后下降,整体呈上升趋势。这可能与调理猪肉中的滚揉、腌制工艺相关,滚揉可以有效提高肉的嫩度,而腌制用的盐类则有保持肉中水分,降低其硬度的作用。另外,有理论认为,肉的硬度的变化与肉的成熟有关,因为屠宰后的猪肉要经历僵直与解僵排酸两个时期来达到成熟,即使是在冻藏过程中,也会发生肉的成熟反应,而且一般认为处于僵直期的肉品的硬度要大于解僵成熟后的肉品的硬度。李胜杰等指出刚屠宰完的猪肉,其嫩度最好,之后由于肌肉僵直,嫩度变差,最后随着解僵成熟,嫩度随之提高。原料肉的硬度及韧性主要受肉成熟过程的影响,而调理肉除了肉成熟机制对它的影响之外,还受到滚揉、腌制等工序与肌肉细胞水分流失等影响。

4 结论

在12周的贮藏期中,风冷冷冻与浸渍式冷冻的保水性没有显著差异(p>0.05)。在贮藏12周后,四种冷冻处理下的调理猪肉在色差、TVB-N、巯基含量、TBA等方面存在显著差异(p<0.05),-18℃组肉样的色差、TVB-N、TBA要显著低于-5℃组,而巯基含量则显著高于-5℃组。对比风冷冷冻与浸渍式冷冻两种方式对调理肉的影响发现,除保水性外,浸渍式冷冻组的其他各项指标均要好于风冷冷冻组。这表明,浸渍-5℃因较快速的冻结方式与较高的冻结温度在短期内能有效保证调理猪肉的品质,但如果要实行长期的贮藏,则应选择较快的冻结方式与较低的冻结温度,浸渍-18℃进行处理。