摘要:目的 研究解冻方式、腌制条件对猪肉及香肠品质的影响。方法 冷冻猪肉分别采用微波、流水、室温、低温解冻, 采用4℃和10℃干腌法、湿腌法腌制,以解冻损失率、蒸煮损失率、剪切力、加压失水率、色泽评价猪肉及香肠品质。结果 流水解冻与低温解冻解冻损失率较低,低温解冻蒸煮损失率最低,解冻的猪肉剪切力显著高于新鲜猪肉,常温解冻猪肉剪切力最低,而流水解冻猪肉加压失水率最低;干腌与湿腌对猪肉L*值影响不显著,干腌法腌制猪肉a*值、b*值高于湿腌法腌制猪肉, 随着温度升高,干腌法腌制猪肉a*值降低,b*值增加,而湿腌法腌制猪肉a*值、b*值均降低;采用干腌法加工的香肠其水分含量、剪切力低于湿腌法,而蒸煮损失率高于湿腌法。结论 流水解冻与低温解冻有利于保持猪肉品质, 4℃干腌法加工香肠品质较高。

关键词:解冻;腌制;品质;猪肉;香肠

1 引 言

冷冻是原料肉储藏最方便最有效的方法之一, 肉制品加工过程中普遍采用冷冻肉作为原料。肉制品加工第一关键工艺是解冻, 冷冻肉在解冻过程中品质发生劣变, 如汁液流失、色泽变化、保水性变差、嫩度下降等。目前应用比较广泛的解冻方法有流水解冻、室温解冻、低温解冻, 新的解冻方法如微波解冻、高压脉冲解冻、变温解冻也在研究与应用中。

解冻方法对肉的汁液损失影响较大, 各种解冻方法差异主要体现在解冻速率, 冰晶吸收外界能量融化成水,使冷冻肉恢复成冷冻前状态。干腌、湿腌是肉制品腌制中常用方法, 通过滚揉工艺、真空处理、超声波等技术手段加快腌制过程, 腌制过程也会导致肉制品品质发生变化。

本文研究微波解冻、流水解冻、室温解冻、低温解冻以及不同温度干腌或湿腌对猪肉以及香肠品质的影响, 为肉制品加工提供技术工艺参考, 选择合适的解冻与腌制方法保障肉制品品质。

2 材料与方法

2.1 试验材料

冷鲜猪后腿肉、食盐、白胡椒粉、味精等,均购于武汉麦德龙超市。猪肉去除脂肪、筋膜,分割成(50±5)g,保鲜袋包裹密封,冷冻备用。

复合磷酸盐、亚硝酸盐、异抗坏血酸钠。

2.2 试验仪器

BJRJ-12T绞肉机、BZBJ-20斩拌机、BVGJ-2000真空灌肠机、BPBJ-400、BWTJ-100肉丸油炸水槽;CR-400便携式色差仪;C-LM3数显式肌肉嫩度仪PL602-L电子天平; YYW-2钢环式膨胀压缩仪;TA-XTPlus质构仪(英国Stable Micro System公司);HW.SY21-K电热恒温水浴锅。

2.3 试验处理

2.3.1 解冻方法

微波解冻:将冷冻猪肉置于微波炉中,使用解冻档或低功率档, 每隔30s翻转, 直至猪肉完全解冻。

流水解冻:冷冻猪肉置于不锈钢盆中,开自来水至盆中水溢出,减少水流量并保持盆中水流动,直至猪肉完全解冻。

室温解冻:冷冻猪肉置于室温条件下解冻,室温20℃左右。

低温解冻:冷冻猪肉置于4℃冰箱中解冻。

每种解冻方法准备3份样品,解冻完成后沥干后待测。

2.3.2 腌制条件

干腌法:以冷鲜猪肉为原材料, 脂肪、瘦肉分割成(50±5)g大小。将15g/kg盐、40mg/kg亚硝酸钠涂抹于猪肉上,反复搓匀。将处理好的样品分别置于4、10℃下腌制过夜。

湿腌法:以冷鲜猪肉为原材料,脂肪、瘦肉分割成(50±5)g大小。将50g/kg的盐水、40mg/kg亚硝酸钠配制成盐水,把猪肉浸泡在盐水中。将处理好的样品分别置于4、10℃下腌制过夜。

2.3.3 香肠加工方法

猪肉按照肥瘦比(3:7,m:m)采用干腌或湿腌法在一定温度下腌制过夜;瘦肉与脂肪均采用3mm孔板绞肉;绞制后的猪肉斩拌,依次加入冰水、添加剂与调味料, 斩拌至基料光滑平顺;采用天然羊肠衣真空灌肠; 蒸煮温度80℃,加热30min;冰水中冷却, 沥干后冷藏备用。

2.4 指标测定

2.4.1 解冻损失率

猪肉解冻前后准确称取质量, 按下式计算解冻损失率。

2.4.2 蒸煮损失率

取猪肉或香肠称重, 置于封口袋内, 于80℃恒温水浴中加热30min, 取出待肉样降至室温, 用吸水纸吸干肉样表面水分后称重, 结果按下式计算蒸煮损失率。

2.4.3 剪切力

猪肉顺肌纤维方向切取长×宽×高=2cm×1cm×1cm肉样, 于80℃恒温水浴中加热30min,取出冷却至室温,用吸水纸吸干表面水分, 用嫩度仪测剪切力值,单位N。

采用TA-XTPlus物性测定仪测定香肠剪切力, 探头型号HDP/BS,测试模式:压缩,测试前速度5.0mm/s,测试后速度:20.00mm/s,测试距离30mm,触发应力:20g,测量3次,以剪切力的值代表香肠嫩度,单位N。

表1 不同解冻方式猪肉解冻损失率、蒸煮损失率、剪切力、加压失水率(n=3)

| 指标 | 对照 | 微波解冻 | 流水解冻 | 常温解冻 | 低温解冻 |

| 解冻损失率/% | —— | 10.93±0.78a | 3.40±0.72c | 7.63±0.93b | 4.43±0.15 c |

| 蒸煮损失率/% | 37.57±2.70ª | 33.07±1.63b | 36.87±2.14ab | 34.67±2.30ab | 16.10±0.72c |

| 剪切力/N | 35.35±1.17e | 67.65±1.67b | 71.02±1.10a | 55.09±1.59d | 61.75±1.74c |

| 加压水失率/% | 1.04a | 1.90c | 1.19d | 0.46b | 1.62ab |

注:同一行中不同字母表示差异显著(P<0.05)。

2.4.4 加压失水率

采用经Farouk改进的加压滤纸法用滤布包裹准确称量的肉样10g左右,分别用10张滤纸上下夹垫在压力仪上面,以35kg压力下保持5min的条件下称重,按下式加压失水率。

2.4.5 色泽测定

采用色差仪分析猪肉色泽,分别测定记录猪肉的亮度(L*值)、红度(a*值)和黄度(b*值),标准白板用于校准,每组样品重复测定3次。

2.5 数据分析

每组数据求得平均值与标准偏差, 并采用SAS 分析软件检验组间差异显著性(P<0.05)。

3 结果与分析

3.1 猪肉解冻损失率、蒸煮损失率、剪切力、加压失水率

不同解冻方式猪肉解冻损失率、蒸煮损失率、剪切力、加压失水率见表1。由表1可知,流水解冻与低温解冻损失率较低(P>0.05),微波解冻与室温解冻猪肉解冻损失率较高(P<0.05)。以冷鲜猪肉作对照组,流水解冻、室温解冻猪肉蒸煮损失率差异不显著(P>0.05), 微波解冻猪肉蒸煮损失率略降低(P<0.05),低温解冻猪肉蒸煮损失率最低(P<0.05)。解冻猪肉的剪切力均显著高于对照组(P<0.05),由此可见冻肉解冻后嫩度明显低于鲜肉嫩度, 其中室温解冻猪肉剪切力最低,而流水解冻猪肉剪切力最高。加压失水率反映猪肉中含水量及持水性, 冷鲜猪肉中含水量较高,而猪肉冷冻后再解冻,水分含量降低,低温解冻的加压失水率最接近鲜肉的值,而流水解冻的加压失水率较鲜肉差别最大。肉在冻结过程中,冰晶的形成与生长对肌肉组织造成损伤,解冻后会导致肉蒸煮损失率显著变化。冷冻过程增大了肉中产生的冰晶,冰晶的产生减小了肉的可塑性,从而增大剪切力,因此造成解冻肉剪切力的增大。

3.2 不同腌制条件对猪肉色泽的影响

不同腌制条件下猪肉色度值见表2。结果表明,采用不同温度不同腌制方法的猪肉L*值差异不显著(P>0.05)。随着温度升高,干腌猪肉a*值降低(P<0.05),b*值增加(P<0.05),而湿腌猪肉a*值、b*值均降低(P <0.05)。在相同温度条件下,干腌处理的猪肉a*值、b*值均高于湿腌猪肉(P<0.05)。

表2 不同腌制条件下猪肉色度值(n=3)

| 腌制条件 | L* | a* | b* |

| 4℃干腌 | 72.17±0.99 | 9.60±0.35 | 13.66±0.39 |

| 10℃干腌 | 72.58±0.48 | 8.42±0.56 | 15.53±0.32 |

| 4℃湿腌 | 73.54±0.60 | 6.98±0.53 | 11.30±0.44 |

| 10℃湿腌 | 73.26±1.02 | 5.27±0.16 | 10.42±0.35 |

注: 同一行不同字母表示差异显著(P<0.05)。

肌红蛋白是肉类呈色的主要成分, 当存在氧或氧化剂情况下, 肌红蛋白中二价铁氧化生成三价铁, 生成褐红色高铁氧合蛋白。温度升高,可加快肌红蛋白氧化,导致肉a*值降低,b*值增加。

3.3 不同腌制条件对香肠水分、剪切力、蒸煮损失率的影响

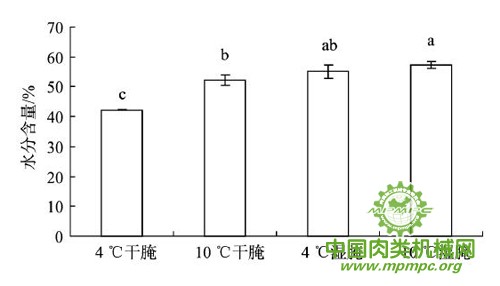

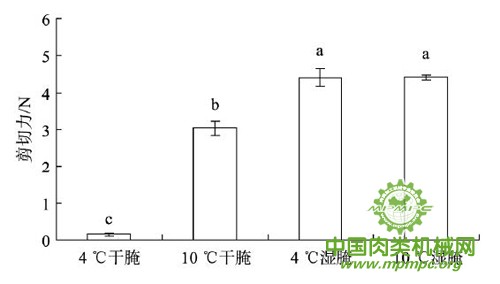

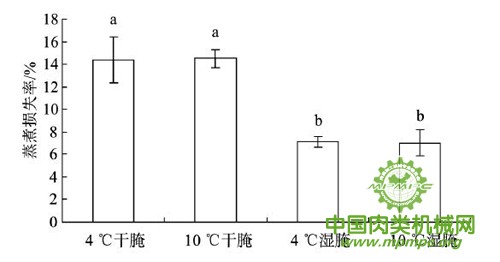

图1、图2、图3分别为不同腌制条件下香肠水分含量、不同腌制条件下香肠剪切力、不同腌制条件下香肠蒸煮损失率。图1结果表明,4℃干腌加工的香肠水分含量低于10℃干腌(P<0.05),4℃湿腌与10℃湿腌加工的香肠水分含量差异不显著(P>0.05),在同一温度条件下, 采用干腌法加工的香肠水分含量低于湿腌法(P<0.05)。图2结果表明,采用湿腌法加工的香肠剪切力较干腌法高(P<0.05),随着腌制温度升高,干腌法加工的香肠剪切力增加(P<0.05),而湿腌法加工的香肠剪切力差异不显著(P>0.05),4℃干腌加工的香肠剪切力最低,即其嫩度较好。图3表明, 干腌法腌制加工的香肠蒸煮损失率显著高于湿腌法(P<0.05),腌制温度对香肠蒸煮损失率影响不显著(P>0.05)。由图1与图3可以看出,香肠剪切力与水分含量变化趋势相一致,而蒸煮损失率与水分含量呈负相关,即香肠中水分含量越高, 其蒸煮损失率越低。

图1 不同腌制条件下香肠水分含量(n=3)

注:不同字母表示差异显著(P<0.05)

图2 不同腌制条件下香肠剪切力(n=3)

注: 不同字母表示差异显著(P<0.05)

图3 不同腌制条件下香肠蒸煮损失率(n=3)

注: 不同字母表示差异显著(P<0.05)

4 结 论

不同的解冻方法对猪肉品质影响较大,其中流水解冻与低温解冻解冻损失率较低, 低温解冻蒸煮损失率最低,常温解冻猪肉剪切力最低,而流水解冻猪肉加压失水率最低。干腌与湿腌对猪肉L*值影响不显著,干腌法腌制猪肉a*值、b*值高于湿腌法腌制猪肉,其中4℃干腌法腌制猪肉色泽指标较好。采用干腌法加工的香肠其水分含量、剪切力低于湿腌法,而蒸煮损失率高于湿腌法。综上流水解冻、低温解冻有助于保持猪肉品质,而4℃干腌法腌制加工香肠品质品质较好。