摘要:电流体动力学加工技术作为一种新型非热加工技术,逐步应用于食品科学技术领域,助力未来食品工业发展。本文对电流体动力学加工技术的工作原理、分类及影响因素,用于食品加工的生物分子原料以及该技术在食品加工中的应用进行详细阐述,同时总结并展望未来该技术在食品领域的发展。电流体动力学加工技术由静电纺丝和静电喷雾技术所组成,该技术可生产功能复杂的微米/纳米级纤维体或微粒,用于食品功能成分的微胶囊包埋、固定化酶、生物传感器与食品活性包装开发、食品3D打印辅助技术等开发。未来研究可以围绕提升纤维体/微粒产量,减少溶剂毒性残留,该技术与食品3D打印融合等方面,助力未来食品工业发展。

关键词:电流体动力学加工技术,非热加工,微米/纳米,3D 打印,未来食品近年来,

随着新兴领域多学科的发展,纳米科技推动新型功能食品和包装材料的开发,同时它也助推电流体动力学加工技术的发展。电流体动力学作为多相流体力学、电动力学以及微流动学等的交叉学,它离不开电场与带电流体之间的相互作用,根据相互作用的差别,该技术还可再细分为静电纺丝和静电喷雾技术。静电纺丝和静电喷雾技术互为“姊妹”,通过电压代替传统高温加热,富集或包埋形成微米/纳米级纤维或微粒体。同时两种技术也存在差异,静电纺丝技术对纤维组成、取向及结构进行定制化“雕刻”,富集并形成超微纤维。静电喷雾技术则将聚集纤维的高分子聚合物溶液进一步干燥、包埋,构建微米/纳米级微胶囊。

目前电流体动力学加工技术广泛应用于组织工程、储能转换、食品包装、药物输送及释放,以及催化剂、传感器、过滤材料等各个领域。在食品领域,该技术可成功应用于功能性食品活性成分包埋,围绕包埋特性,可进一步应用于食品包装、固定化酶、生物传感器、3D打印辅助设备等研发。国内外对电流体动力学加工技术在食品中的应用已有初步阐述,目前在食品领域,静电纺丝技术开发呈现多元化,而对于静电喷雾技术的定制化开发仍具有提升空间。

目前,关于电流体动力学加工技术中静电纺丝技术与静电喷雾技术有哪些异同点、优缺点,它如何应用于食品加工领域等仍然缺乏系统性的深入剖析和梳理,因此本文系统阐述电流体动力学加工技术及分类,并深入探讨静电纺丝技术与静电喷雾技术的异同点及优缺点,整理该技术在食品工业领域的研究动态,从而为电流体动力学加工技术适应现代食品工业提供理论参考。

1 电流体动力学加工技术

电流体动力学加工技术分为静电纺丝和静电喷雾技术,它能够生产功能复杂的微米/纳米级纤维体或微粒,所需成本较低。静电纺丝技术采用高电压使高分子聚合物液滴表面带电荷,通过喷丝头将带电液滴喷出。静电纺丝技术所采用的喷丝头相对固定,通过对喷丝头喷出的带电流体牵拉伸长,使聚合物链缠结,从而生产纳米/微米级纤维。静电喷雾技术通过高电压使带电流体加速,从喷丝头喷出后,瞬间将形成/未形成泰勒锥的带电流体分解为微小液滴,由于微小液滴自重力作用,将在接收器表面进一步形成喷雾,达到纳米/微米级包埋。

1.1 静电纺丝技术

在20世纪30~40年代,静电纺丝技术首次在美国以专利形式问世。该技术通过高电场电压,可对高分子纤维进行有效“雕刻”,使纤维直径达到微米/纳米级别,可达传统熔纺技术生产纤维直径的10−4~10-2,多样化纤维(不同尺寸和形状)通过选择并优化高分子聚合物溶液、改进加工条件获得,总之该技术通过“电纺”,可以将功能性纤维富集,同时还可根据需要,灵活、高效制备微米/纳米级纤维,起到美化“编织物”,增强纤维功能与营养特性。

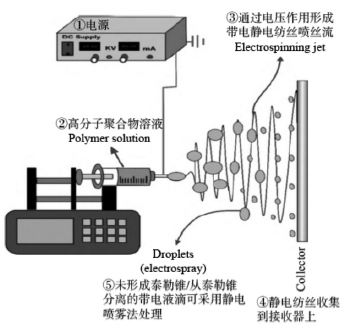

图1 静电纺丝和静电喷雾加工流程图

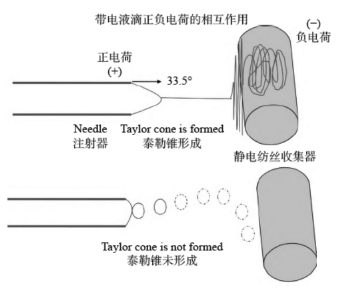

一般静电纺丝设备由3个重要组成部分:喷丝头(流量泵、注射器及针头)、金属收集器和高压电源(1~30kV)(图1)。由图1所示,高分子聚合物溶液通过配有单一流量泵的喷丝头喷出,高电压电场使之带电,当带电高分子聚合物液滴的喷丝头的静电力超过表面张力时,带电液滴呈现泰勒锥结构;当喷丝头电压继续增加,带电液滴会在原基础上被接收器端低电位电压吸引而变形并拉长锥型;当带电液滴锥型与水平角度达到33.5°时,逐渐呈现牛顿力学流体特性,形成超细纤维形态;当带电液滴电压增加到临界值,高分子聚合物溶液静电斥力将超过表面张力等作用,进一步拉长锥型,最终促使它与喷丝头分离;如果带电液滴溶液浓度低、未形成泰勒锥,或分离泰勒锥后的带电液滴只能随之自由落体,后续可采用静电喷雾法处理(图2)。当喷丝头设备通电,带电高分子聚合物分子液滴形成“流动”状态,通过剪切、蒸发、沉降作用富集纤维至接收器,静电纺丝技术获得纤维的尺寸受高分子聚合物溶液黏度、界面张力、分子质量、电导率、进料速率、喷丝头与接收器距离、电压、空气湿度、气流速率、温度等条件影响,另外高分子聚合物溶液分子结构、带电情况和流变学特征也显著影响纤维结构。

图2 静电纺丝过程中高分子聚合物溶液液滴形态变化

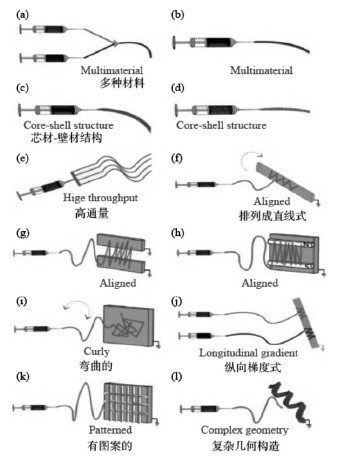

如果需要实现富集纤维的多元化、定制化构型,需要对现有静电纺丝设备进行“变体改良”。根据纤维组成,“变体型”静电纺丝可分为混合静电纺丝、同轴静电纺丝、乳液静电纺丝和边缘型静电纺丝;根据纤维取向,可细分为旋转芯轴静电纺丝、间隙静电纺丝、磁静电纺丝、移动喷丝头型静电纺丝;根据“被雕刻”纤维结构,还可以分为多喷丝头静电纺丝、图案型静电纺丝及3D型静电纺丝(图3)。

图3 静电纺丝技术变体流程图

注:(a)在线混合型;(b)双组分型;(c)同轴型;(d)乳液型;(e)边缘型;(f)旋转芯轴型;(g)间隙静电纺丝;(h)磁静电型;(i)移动喷丝头型;(j)多喷丝头型;(k)图案型;(l)3D型静电纺丝。

静电纺丝技术优缺点总结如下:优点:该技术操作简单、成本较低;富集纤维具有较高的比表面积、疏松多孔结构,它可对疏水性、亲水性化合物直接包埋,且包埋效率较高;富集纤维机械性能较好;有助于提升生物活性物质的稳定性,更好保留其功能特性;有助于纤维富集过程中的改性与缓释释放等。缺点:纤维生产量较低,难以实现工业化生产;纳米纤维从高聚物溶液富集仍然面临技术、安全性挑战。

1.2 静电喷雾技术

静电喷雾技术和静电纺丝技术同样是利用电场对液滴的作用而设计,可以进行“变体”改良。其工作效率也会受高分子聚合物溶液、仪器及环境等因素影响,早在1952年,Vonnegut等利用电场电压,通过电雾化的形式获取微粒,该技术利用高电压作用使液滴雾化产生静电力,通过溶剂蒸发,使液滴下降时的方向与接地电极相一致,当通入5~10kV的电源,高度电离化的液滴流(0.1mm内径)被进一步浓缩、蒸发、包埋并而形成微米或纳米级微粒。

静电纺丝技术与静电喷雾技术的差异点主要与高分子聚合物溶液浓度、溶液内部分子间缠结等有关,如果高分子聚合物溶液分子间交联强、溶液浓度较高,可直接富集微米或纳米级纤维,可直接采用静电纺丝技术;然而,如果高分子聚合物溶液浓度较低、分子交联弱,需要采用静电喷雾技术将颗粒流溶液进一步挥干,形成有效包埋,获得微米或纳米级微胶囊。

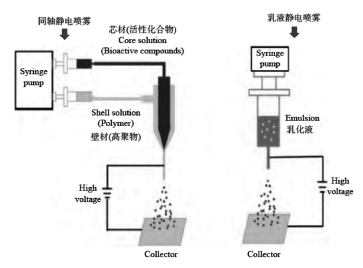

静电喷雾技术工作流程如图4所示。它使注射器顶端的高分子聚合物溶液瞬间带电,然后在高压作用下,使该溶液有效雾化、迅速剪切、浓缩蒸发、包埋而获得微米或纳米级微粒,工作流程分为以下3步:a.高分子聚合物溶液在高压电场作用下瞬间加速,液滴泰勒锥逐渐形成(或未形成)并与喷丝头分离;b.高分子聚合物溶液液滴瞬间裂解为微型液滴;c.微型液滴在收集器表面采用喷雾形式获得微米/纳米级包埋体。静电喷雾设备的“变体改良”形式主要有同轴静电喷雾和乳液静电喷雾等。

图4 静电喷雾技术变体工作简图

静电喷雾技术优缺点总结如下。优点:有效利用带电液滴自分散特点,避免液滴间聚合;能够有效包埋、生产微米/纳米级微胶囊颗粒;操作简易、性价比高;溶剂使用量相对较少、避免使用更多表面活性剂、溶剂残留量较少,能够应用于农业食品领域。缺点主要是微米/纳米颗粒获得量较少,偶尔需要使用交联试剂,会面临食品安全挑战。

1.3 影响电流体动力学加工技术效果的重要因素

通过电流体动力学加工技术富集纤维或包埋微粒效率很大程度上受高分子聚合物溶液特性、加工与环境条件的影响。高分子聚合物溶液特性包括高分子聚合物溶液种类、黏度、分子质量、表面张力、极性等;加工条件包括溶液电导率、流速、施加电压、喷丝头-接收器距离等,环境条件包括温度和湿度。

高分子聚合物溶液的黏度受浓度、分子质量、结构、构象及溶液类型等因素影响。它显著影响电流体动力学加工的纤维体/微胶囊直径。如果黏度高,低表面张力有助于稳定静电纺丝纤维体的形成,增加“电纺”纤维直径;而黏度低、高表面张力有助于静电喷雾微胶囊的形成,通过调节溶液酸碱性、表面活性剂含量等,改变界面张力,从而有利于“电纺”和“电喷”有效切换。

如果高分子聚合物溶液不导电,就不能采用静电纺丝和静电喷雾技术处理。如果在高分子聚合物溶液体系适当加入极性溶液(如水、乙醇、甲酸、乙酸、异丙醇、二甲基亚砜、丙酮)或非极性溶液(氯仿、乙酸乙酯),溶液电导率会影响“电纺”和“电喷”产物的微观结构变化,适当提升溶液电导率,有助于缩小电流体加工产品的直径。

高分子聚合物流量泵流速对喷丝头注射速率、高分子聚合物溶液泵出速率及有效含量等都会有一定影响。喷丝头-接收器距离(一般为5~15cm),距离增加伴随着电压升高,适当增加距离有助于缩小电流体加工产物内径,而距离不足可能导致溶剂部分蒸发,影响高分子聚合物的漂浮时间,对电流体加工产物有负面影响。

另外,环境条件中的温度、湿度也会影响电流体动力学加工产品的加工效果,需要根据电流体动力学加工所得产物的特性,优化温湿度条件,在操作时维持恒温、恒湿状态。

2 用于食品加工的生物分子原料

电流体动力学加工技术所用食品加工的生物分子原料主要有3种类型:多糖、蛋白及其他类功能因子。

多糖由重复的单糖组成(糖苷键相连),多糖原料来源较为丰富、提纯成本较低、并具有化学多样性和生物活性,常用于食品电流体动力学加工。纤维提取、富集及包埋溶液对于多糖的选择需要根据多糖分子质量、功能基团、带电及改性难易程度而有所差异,当然为避免或延缓多糖溶液剪切变稀,还需要再添加助纺剂,如聚乙烯醇、聚环氧乙烷、支链淀粉等。比较常见的多糖有黄原胶、海藻酸钠、淀粉、环糊精、普鲁兰多糖、葡聚糖、改性纤维素、壳聚糖等。这些多糖应用于食品电流体动力学加工技术时需要酸度调节剂及其他“助纺因子”参与,如甲酸、乳酸、三氟乙酸、二甲亚砜、二甲基乙酰胺、甲酰胺、丙酮、戊二醛、二氯甲烷、甘油、乙醇、Na2CO3等。

蛋白由特定的氨基酸序列的多肽组成(肽键相连),其特殊的空间结构及生物学功能受外界因素的影响而发生变化,常用于食品电流体动力学加工技术所用的蛋白质有玉米朊(Zein)、面筋蛋白、乳清蛋白、大豆蛋白、明胶等。蛋白质类原料可能由于自身表面张力较高,难以在“电纺”过程中形成稳定泰勒锥,另外其分子质量较低,“电纺”过程会受到纺丝缠绕较为困难、溶液带电能力有限等因素影响,因此也需要根据“电纺”与“电喷”需要,及时加入高分子聚合物溶液中有机溶剂(如三氟乙醇)、蛋白变性剂(如β-巯基乙醇和二硫苏糖醇)、表面活性剂等其他“助纺剂”,通过调节pH、辅助加热等对蛋白质进行改性,稳定高聚物溶液特性。

其他类功能因子,如类黄酮、羟基肉桂酸、花色素和类胡萝卜素等,具有抗氧化、抗炎症、抗菌性和抗癌等功能,然而这类功能因子易于氧化、降解等,引起食品变色、产生不良风味。因此需要通过蛋白质、多糖混合的高分子聚合物溶液,并结合“电纺”“电喷”,实现最大限度地维系其功能特性。

3 电流体动力学加工技术在食品加工中的应用

静电纺丝技术能够将高聚物溶液通过高电压电场,加强食品中多样化纤维纺丝定向缠绕、混合,形成微米/纳米级纤维体,它可根据需要对纤维体灵活“改造”;静电喷雾技术则通过高电压电场作用,浓缩、蒸发高分子聚合物溶液中溶剂,使壁材-芯材形成良好包埋,生产出微米/纳米级微胶囊颗粒。由于电流体动力学加工技术的核心是生产微米或纳米级纤维体或微胶囊颗粒,在食品中除了像传统纺织一样“修饰”食品,提升感官冲击力度;还可以通过“电喷”方式构建食品微胶囊,它可有效保护食品中的功能因子特性,有效保障食品中的功能因子的缓释释放,生产出高品质食品。它主要应用于食品功能因子微胶囊包埋、固定化酶、生物传感器与食品活性包装开发、食品3D打印辅助技术,并适用于未来食品加工。

3.1 食品功能因子微胶囊包埋

微胶囊包埋技术对于活性功能因子的保护和运载发挥了重要功能。它将食品中活性成分(如抗氧化剂、必需氨基酸、维生素、益生菌等)包埋到壁材(如糖类、蛋白质、脂类)中,微胶囊包埋不仅提升了食品功能因子的稳定性、生物可利用度、缓释释放的精准性,同时可避免该类物质氧化、降解,产生不良气味。

通过喷雾干燥、冷冻干燥、乳化、凝聚法、纳米沉淀法等可以实现食品功能因子的微胶囊包埋。当然上述方法工艺流程相对复杂,对被包埋物(芯材)有一定要求,生产出的食品微胶囊不能达到微米/纳米级。而电流体动力学加工技术能够在常温操作,很好地实现微米/纳米级微胶囊包埋。例如,采用静电纺丝技术,可将高分子聚合物溶液(蛋清:聚环氧乙烷=1:0.3)制备为纤维体,通过静电喷雾技术,可将40%乳清蛋白作为壁材,其他生物活性物质作为芯材进行微胶囊包埋,微米级微胶囊尺寸为1724±524nm,亚微米级为336.6±218.8nm,纳米级(Nano)为83.1±11.5nm(图5)。除了多糖作为电流体动力学加工的壁材,该技术还可以利用更多天然胶体(如大豆蛋白、胶原、明胶、谷朊粉、酪蛋白)溶液作为纤维富集液或壁材,富集功能性纤维或包埋食品功能活性物质(如益生菌、β-胡萝卜素、槲皮素、阿魏酸、叶酸),刘凯龙等认为,通过电流体微胶囊包埋,在整体反应条件温和的前提下,成功实现纳米/微米级微胶囊包埋乳双歧杆菌、嗜酸乳酸杆菌、植物乳杆菌、婴儿双歧杆菌等益生菌,为后续开发高活性、高活菌数量益生菌制剂提供一种可行的途径。电流体动力学加工技术通过生物兼容、可降解、食品级高分子聚合物溶液,从而富集功能性纤维,并有效包埋、稳定热敏性食品功能因子。

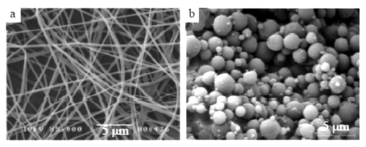

图5 静电纺丝技术生产高分子聚合物纤维(a)及静电喷雾技术微胶囊(b)形态图

注:a 中高分子聚合物溶液由蛋清:聚环氧乙烷=1:0.3组成;b 中高分子聚合物由蛋清:聚环氧乙烷=1:0.3组成。

3.2 固定化酶的开发

酶是具有高效、特异性的天然催化剂,然而单独使用成本较高、难回收、对热和pH敏感、酶活性容易失活,很难进行商业化应用。固定化酶技术应运而生。该技术将酶固定在特定位置,在增强其稳定性的同时,高效发挥其催化能力。总体而言,静电喷雾技术在酶的固定化方面开发得比较少,同轴静电纺丝和多喷丝头静电纺丝技术更多用于酶的包埋,它能够将酶物理/共价吸附、富集到纳米纤维表面,并形成疏松多孔的超微结构,发挥固定化酶的催化能力。例如,Coelho等采用该技术结合聚乙烯醇/聚丙烯酸纳米纤维能够有效固定α-淀粉酶的酶活能达到90%。Jaworek采用该技术将Candida rugosa中的脂肪酶通过海藻酸钠溶液固定,其中固定化酶效率达到98.2%~99.2%,酶活力最高可达752IU/g,达到非固定化酶活力的75%。

3.3 生物传感器的开发

生物传感器通过生物来源传感元件(如酶、微生物、免疫系统、组织、器官、细胞)识别,选择性定量或半定量特殊化学物质(如尿素、细菌、气体、乙醇、葡萄糖、抗原),通过响应信号转化实现快速、无损、低成本、批量检测,广泛应用于食品物理、化学及生物反应检测,电流体动力学加工技术将特殊的生物传感元件固定在纳米纤维上,从而开发生物传感器。例如,Neo等采用该技术将葡萄糖氧化酶固定到金电极表面,从而形成电流响应的酶传感器,该电极能够快速对0.5mmol/L葡萄糖响应,实时、在线监测食品发酵情况。Marx等采用该技术将果糖脱氢酶与戊二醛交联、固定于金纳米纤维,形成酶传感器,该传感器响应灵敏、精确性较好。

3.4 食品活性包装(涂膜)

食品活性包装,是将活性成分与包装材料融为一体的技术。该技术与传统包装相比,活性成分的释放有助于进一步延长包装食品货架期、维持其品质与安全特性。近年来,天然高分子聚合物的活性食品包装材料逐渐成为研发的重点。电流体动力学加工技术可通过改进原始包装结构与功能,静电喷雾技术可将生物活性成分富集至纤维体中,以天然高分子聚合物作为壁材(基材),活性物质作为芯材,通过微胶囊包埋,有机融合原始包装材料,从而开发食品活性包装(涂膜),静电纺丝技术则富集生物活性功能纤维,可直接附着在食品表面形成活性涂膜(表1)。从表1可以看出,电流体动力学加工技术可有效富集高分子聚合物溶液纤维,有效对生物活性成分进行微胶囊包埋,通过与食品包装融合,从而赋予食品包装更多功能特性(如抗氧化、抗菌、护色、防水等)。

3.5 食品3D打印辅助技术

电流体动力学加工技术加工所用的原材料取材广泛,能够进一步用于融化物、乳液等高分子聚合物溶液加工,可与纳米材料生产有机融合,生产纳米/微米级纤维及微胶囊。如果将现有静电纺丝喷丝头与食品3D打印机“无缝链接”,有助于高效、定制化生产可复制、高品质3D打印食品,助力未来食品3D打印技术发展。

静电纺丝技术可富集、生产出微米/纳米级纤维,灵活“修饰”3D打印食品,改善食品外观。静电喷雾技术可实现食品功能性成分及不易进行3D打印的食品原料(如肌肉纤维、活细胞、益生菌)微米/纳米级微胶囊包埋,如果该技术与食品3D打印融合,可另辟蹊径打印部分“不可打印”3D食品原料,进一步改善3D打印食品原料营养单一,长期食用可引发慢病风险的情况。

电流体动力学加工技术生物制备所用的打印“墨汁”为聚己内酯、聚乳酸、聚环氧乙烷和丝素蛋白等。聚己内酯作为其中一种生物可降解、低熔点(59~64℃)、溶解性好、使用简便的合成聚酯,能够广泛应用于熔融沉积成型和选择性激光烧结型食品3D打印系统,将电流体动力学加工技术(静电纺丝)与3D打印相结合,容易生产出3D打印所需的食用“墨汁”,起到“雕刻”3D打印食品的作用。例如,该技术生产出的聚己内酯/玉米朊食用“墨汁”具有较好的杨氏模量、应力、细胞生物兼容性和可降解性,目前国内外关于该技术与3D打印融合方面的研究在组织工程学已经有所涉及,而在食品领域的研究仍然比较少,后续研究可考虑静电喷雾技术与食品3D打印融合方向,提升3D打印食品营养,拓展该技术在食品领域的应用。

4 结论与展望

静电纺丝和静电喷雾技术如“左膀右臂”,共同组成电流体动力学加工技术。该技术属于非热加工技术,可用于包埋食品功能因子(形成微胶囊)、固定化酶及生物传感器、食品活性包装、食品3D打印辅助技术等。未来需要进一步优化电流体动力学加工技术,实现微米/纳米级纤维/微粒工业化生产;需将更多新食品资源(如动/植物基蛋白、益生元、益生菌)纳入该技术的研发领域,减轻供需压力;需要研发与该技术匹配的天然、低毒、生物可降解、环境友好型高分子聚合物材料,部分或全部取代合成高分子聚合物溶剂,保证食品安全。该技术需要将多元化消费者需求、营养健康、大食物观、食品安全等理念“内化于心、外化于行”,有机融合其他新技术(如大数据、智能制造、3D打印),将为推动未来食品发展注入新的动力,直面效率、定制化、绿色环保、可持续、食品安全、健康饮食等未来食品研发的痛点问题,助力全球化经济发展。