摘要:为研究超临界CO2处理对鲜牛肉灭菌效果及食用品质的影响,本实验考察了压强、温度和时间等因素对鲜牛肉灭菌效果影响,采用正交法优化灭菌条件,并比较灭菌处理前后鲜牛肉食用品质指标。结果表明,在灭菌温度50℃、灭菌压强14MPa、灭菌时间10min时鲜牛肉灭菌效果最优,灭菌率可达99%。此时鲜牛肉pH、肌纤维蛋白含量和硬度等指标轻微下降但差异不显著,肌浆蛋白含量显著下降(P<0.05)肉色变化显著,红度值a*较处理前低,而黄度值b*和量度值 L*均较处理前高(P<0.05)蒸煮损失和剪切力均较处理前显著降低(P<0.05)。因此,超临界CO2处理对鲜牛肉灭菌效果显著,有利于提高牛肉的食用品质。

关键词:超临界 CO2,鲜牛肉,灭菌,品质,正交实验

超临界CO2(SC--CO2)温度>31.1℃、压强>7.38MPa)是一种非水相溶剂,无毒无味、可循环利用,能够溶解细胞膜中各组成成分。超临界CO2能够杀死食品中许多微生物并使部分酶失活,且能较好地保持食品的营养品质。陈宇等认为,超临界CO2杀菌机理在于卸压时CO2急速膨胀导致细胞破裂,而Garcia等则认为CO2引起微生物新陈代谢紊乱才是主要原因。

目前,国外开展超临界杀菌技术已有多年研究,超临界CO2装置和应用研究在一些发达国家如美国、日本、意大利等均有报道。Sirisee等研究发现,绞细牛肉经超临界CO2( 31.03 MPa,42.5℃) 处理后,大肠杆菌和金黄色葡萄球菌菌落下降了一个对数期。研究发现,绞细牛肉经超临界CO2处理后颜色发暗,这可能是高浓度CO2与肌红蛋白作用而形成高铁肌红蛋白,以致使肉色变暗,尤其是在少量氧气存在的情况下,这种情况更易发生。Hong等研究发现,压力范围50~200MPa,处理时间0~60min,肉的亮度值和红度值明显增加。日本研究人员发现经过高压处理牛肉肉质鲜嫩,且富有弹性。还有实验表明,高压能导致肌内周膜与肌外周膜剥离及肌原纤维间隙增大,促进了肌肉嫩化。在国内,也有学者在不断探索超临界CO2灭菌模型及研究进展。近年来,许多研究者也报道了在固态食品方面的超临界CO2灭菌。在肉制品方面,孙源源研究了超临界CO2对肉馅中细菌的杀菌效果并应用两种模型进行了分析,但关于超临界CO2对鲜牛肉灭菌效果及蛋白营养和质构特性影响的研究报道很少。

本实验以鲜牛肉为研究对象,对牛肉中的嗜中温需氧细菌、乳酸菌、嗜冷细菌的灭菌效果进行了研究。研究不同杀菌温度、压强、时间下杀菌效果,采用正交实验对灭菌条件进行优化,测定灭菌处理前后牛肉pH、肉色、剪切力、蛋白含量、蒸煮损失和质构特性等理化指标,旨在研究超临界CO2杀菌技术对鲜牛肉品质的影响。

1 材料与方法

1.1 材料与仪器

鲜牛肉外脊3500g购买于甘肃张掖市万禾草畜产业科技开发有限责任公司,取1500g于4℃冷藏,剩下2000g牛肉切成25cm×25cm×80cm肉丁,置于4℃冷藏;牛肉膏蛋白胨琼脂培养基、MRS培养基;K2HPO4、KH2PO4、磷酸缓冲液、所用培养基及溶液所需试剂均为分析纯。

HA221-05-01超临界萃取设备;CP214型电子天平;SYQ-DSX-280B型手提式不锈钢压力蒸汽灭菌器;SW-CJ-1FD型超净工作台;LHS-150SC 恒温恒湿培养箱;便携式pH型Ttesto205;CR-10色差计;UV756CRT紫外可见分光光度计;TA.XTExpress 质构仪;BSA224S电子天平。

1.2 实验方法

1.2.1 超临界CO2杀菌过程 将超临界设备处理釜预热到设定温度40℃,然后将处理好肉块置于处理釜中( 釜提前经体积分数75%酒精消毒) 预热。首先打开进气阀和放气阀,确保空气排除,然后关闭放气阀,经过5~10min的升压过程达到设定压力20MPa,然后样品在设定条件进行处理,样品处理结束后,关闭进气阀,打开放气阀,经过约15~20min卸压,将处理釜取出移入超净工作台。

1.2.2 菌悬液制备 用无菌剪刀取检样深层肌肉25g,放入灭菌研钵内剪碎、研磨后加入225mL磷酸盐缓冲液混匀稀释。取1mL稀释液加入10mL磷酸盐缓冲液,即1:100稀释液。

1.2.3 微生物培养和菌落计数 将灭菌后的和灭菌前牛肉按上述方法制备的菌悬液,每个浓度取0.1mL涂平板,每个浓度涂两个平板,然后在表1中培养条件下进行培养,取30~300个菌落的培养皿,通过平板菌落计数嗜中温需氧细菌、乳酸菌、嗜冷细菌。

表1 微生物的培养条件

| 培养基 | 培养菌 | 培养温度(℃) | 培养时间( h) |

| 牛肉膏蛋白胨琼脂 | 嗜中温细菌 | 30 | 48 |

| MRS培养基 | 乳酸菌 | 35 | 48 |

| 牛肉膏蛋白胨琼脂 | 嗜冷细菌 | 4 | 168 |

菌落总数参照GB 4789.2-2010《食品卫生微生物学检验 菌落总数测定》 进行测定,结果以对数表示。

1.2.4 实验设计

1.2.4.1 单因素实验 设定灭菌温度45℃、灭菌时间15min,灭菌压强分别8、10、12、14、16MPa;设定灭菌温度45℃、灭菌压强12MPa,灭菌时间分别为5、10、15、20、25 min;设定灭菌时间15min、灭菌压强12MPa,灭菌温度为35、40、45、50、55℃;然后对牛肉进行灭菌。同时做空白对照组,按上述方法检测菌落总数,实验结果为3次平均值。

1.2.4.2 正交实验 根据单因素实验确定因素和水平,选取灭菌压强、灭菌温度和灭菌时间为因素,每个因素选取3个水平。采用 L9( 33) 正交实验设计。正交实验设计因素和水平见表2。

表2 L9( 33) 超临界 CO2灭菌处理鲜牛肉正交实验的因素和水平表

| 水平 | 因素 | ||

| A 时间( min) | B 温度( ℃) | C 压强(MPa) | |

| 1 | 10 | 40 | 10 |

| 2 | 15 | 45 | 12 |

| 3 | 20 | 50 | 14 |

1.2.5 测定指标

1.2.5.1 pH 测定 用干净滤纸吸干肉样表面残留水分,用Testo205型便携式pH计随机对肉样三个不同部位的新鲜切口进行pH测定,实验结果取平均值。

1.2.5.2 肉色测定 从肉样上垂直于肌纤维方向切取0.5cm厚的切片,用CR-10型色差仪测定样品肉色,读取亮度( L*)、红色度( a*) 和黄色度( b*),每个肉样测定3次,结果以平均值表示。

1.2.5.3 剪切力测定 取形状规则(3cm×3cm×2cm) 的肉样,水浴至中心温度75℃后取出肉块,冷却至室温,顺着肌纤维方向用直径1.27cm的取样器钻取3个肉柱,用压力仪测定每个肉柱的剪切力值,求其平均数。

1.2.5.4 蒸煮损失测定 按照蔡淑伟相应的测定方法进行,取肉样剔除筋膜称质量m1,然后放入蒸煮袋并密封,恒温水浴,待肉样中心温度达70℃并保持20min,取出冷却至室温,称质量m2,按式计算蒸煮损失率。

蒸煮损失率(%)=(m1-m2)/m1×100

式中: m2指蒸煮后的肉样质量,g;m1指蒸煮前的肉样质量,g。

1.2.5.5 蛋白质含量测定 参照Joe等的方法测定蛋白质溶解性。肌浆蛋白质溶解度: 1g 肉样加10mL冰冷的0.025mol/L磷酸钾缓冲液(pH7.2),冰浴条件下10000r/min匀浆20s,匀浆3次,4℃摇动抽提12h。1500r/min 离心20min,上清液用双缩脲法测定蛋白含量。总蛋白质溶解性: 1g肉样加20mL冰冷的1.1mol/L碘化钾在0.1mol/L磷酸钾缓冲液(pH7.2),冰浴条件下10000r/min匀浆20s3次,4℃摇动抽提12h。1500r/min 离心20min,上清用双缩脲法测定。肌纤维蛋白质溶解性(mg/g)=总蛋白质溶解性(mg/g)-肌浆蛋白质溶解性(mg /g) 。

1.2.5.6 质构特性分析(TPA) 参考Stejskal V等的方法并稍作修改。样品在恒温水浴锅中加热至中心温度达70℃并维持30min后自然冷却至室温,沿肌纤维方向将样品修整为高度1cm、横截面 1cm×1cm试样3份,实验结果以平均值表示。

测试条件: 采用“二次压缩(TPA)”模式,探头型号:P/50;下行速度:4 mm/s;测试速度: 6mm/s;返回速度: 6mm/s;下行距离:60%样品厚度;两次压缩间隔时间:5s;触发力:5g。本研究中选取硬度、弹性、内聚性和咀嚼性4个参数作为分析指标。

1.2.6 数据处理 采用Microsoft Office Excel 2007 及IBM SPSS Statistics 19.0对数据进行统计分析。

2 结果与讨论

2.1 单因素实验

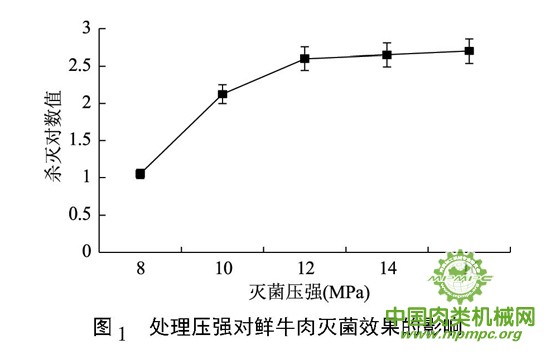

2.1.1 处理压强对鲜牛肉灭菌效果影响 一般来说,压强越高,杀菌效果越好,因为较高压强能提高CO2渗透性,也能增强对细胞的物理性伤害。由图1可以看出,随着压强增大,鲜牛肉中细菌杀灭对数值Y=-logS逐渐增大,即残活率逐渐减小。当压强达到12MPa以上时,鲜牛肉中细菌Y值达到2.58,且增长缓慢,表明灭菌压强在大于12MPa可以有效地杀灭鲜牛肉中细菌。

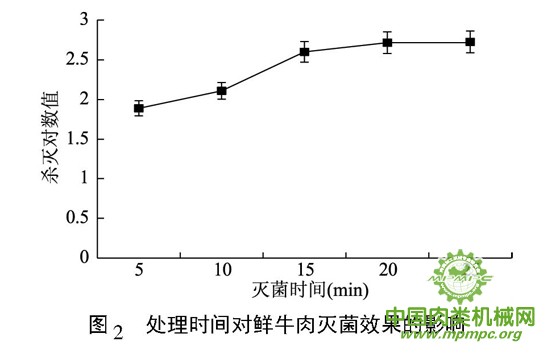

2.1.2 处理时间对鲜牛肉灭菌效果影响 由图2可以看出,随着处理时间延长,Y值增长缓慢,当处理时间达到15min上时,鲜牛肉中细菌Y值达到2.55,接近峰值,可初步确定鲜牛肉处理时间为15min左右。

图1 处理压强对鲜牛肉灭菌效果的影响

图2 处理时间对鲜牛肉灭菌效果的影响

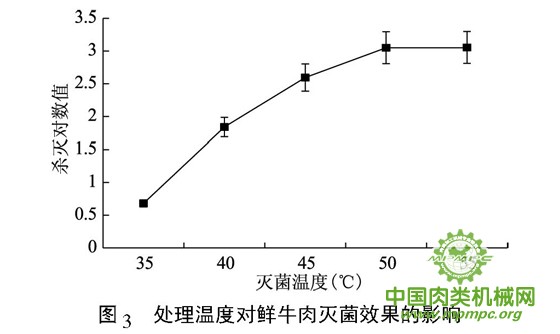

2.1.3 处理温度对鲜牛肉灭菌效果影响 一般来说,其他条件相同时,温度越高杀菌效果越好,高温可能增加CO2的扩散性,能增加细胞膜的流动性,从而提高杀菌率。由图3可见,温度较低时,杀灭对数值较小但增速较快,在50℃达到最大;继续升高温度,杀灭对数值的变化趋于缓和。

图3 处理温度对鲜牛肉灭菌效果的影响

2.2 正交实验

在单因素实验基础上,以杀灭对数值Y =-logS为指标,对鲜牛肉中嗜中温细菌( Y1 )、乳酸菌( Y2)、嗜冷菌(Y3) 的灭菌效果进行分析,进一步确定最优灭菌组合。正交实验结果如表3所示。

表3 L9( 33) 超临界 CO2灭菌处理鲜牛肉的正交实验结果

| 实验号 | A | B | C | Y1 | Y2 | Y3 |

| 1 | 1 | 1 | 1 | 0.95 | 0.50 | 1.05 |

| 2 | 1 | 2 | 2 | 1.40 | 2.00 | 1.60 |

| 3 | 1 | 3 | 3 | 3.15 | 3.35 | 3.75 |

| 4 | 2 | 1 | 2 | 2.15 | 2.75 | 2.10 |

| 5 | 2 | 2 | 3 | 2.60 | 3.60 | 2.65 |

| 6 | 2 | 3 | 1 | 1.50 | 2.25 | 2.80 |

| 7 | 3 | 1 | 3 | 1.80 | 2.50 | 3.20 |

| 8 | 3 | 2 | 1 | 2.05 | 1.25 | 1.00 |

| 9 | 3 | 3 | 2 | 2.50 | 3.70 | 3.65 |

由表4极差分析结果可知,各因素对嗜中温细菌灭菌效果影响程度为C>B>A,即压强>温度>时间;各因素对乳酸菌灭菌效果影响程度为 C>B>A,即压强>温度>时间;各因素对嗜冷菌灭菌效果影响程度为B>C>A,温度>压强>时间。由此可知,压强和温度是影响灭菌效果的主要因素,初步确定灭菌条件 A1B3C3,但考虑到实际操作成本和肉品质影响,因此对各因素进行显著性方差分析见表5,来进一步确定最优灭菌条件。

表4 L9(33) 极差分析

| 嗜中温细菌 | 乳酸菌 | 嗜冷细菌 | |||||||

| A | B | C | A | B | C | A | B | C | |

| K1 | 5.50 | 4.90 | 4.50 | 5.85 | 5.75 | 4.00 | 6.40 | 6.35 | 4.85 |

| K2 | 6.25 | 6.05 | 6.05 | 8.60 | 6.85 | 8.45 | 7.55 | 5.25 | 7.35 |

| K3 | 6.35 | 7.15 | 7.55 | 7.45 | 9.30 | 9.45 | 7.85 | 10.20 | 9.60 |

| R | 0.85 | 2.25 | 3.05 | 2.75 | 3.55 | 5.45 | 1.45 | 4.95 | 4.75 |

表5 方差分析表

| 差异来源 | 因变量 | 平方和 | 自由度 | 均方 | F 值 | 显著性 |

| A | Y1 | 0.012 | 2 | 0.006 | 0.188 | ns |

| Y2 | 0.051 | 2 | 0.025 | 6.874 | ns | |

| Y3 | 0.016 | 2 | 0.008 | 4.017 | ns | |

| B | Y1 | 0.093 | 2 | 0.460 | 1.496 | ns |

| Y2 | 0.088 | 2 | 0.440 | 11.901 | ns | |

| Y3 | 0.180 | 2 | 0.900 | 46.326 | * | |

| C | Y1 | 0.142 | 2 | 0.710 | 2.291 | ns |

| Y2 | 0.224 | 2 | 0.112 | 30.333 | * | |

| Y3 | 0.151 | 2 | 0.075 | 38.714 | * | |

| 误差 | Y1 | 0.062 | 2 | 0.062 | 0.031 | |

| Y2 | 0.007 | 2 | 0.007 | 0.004 | ||

| Y3 | 0.004 | 2 | 0.004 | 0.002 | ||

| 总变异 | Y1 | 1.871 | 9 | 1.871 | ||

| Y2 | 2.502 | 9 | 2.502 | |||

| Y3 | 2.462 | 9 | 2.462 |

注: 显著水平:ns=不显著,* p<0.05,**p<0.01,表6~表8同。

由表5可看出,因素 A、B、C对嗜中温细菌灭菌效果均不显著;但对于乳酸菌,因素C对其灭菌效果显著;而对嗜冷细菌,因素B和C对其灭菌效果均显著。由此可知,温度和压强是影响灭菌效果的主要因素,为节约成本,在灭菌时间对结果影响不显著时,降低时间也可达到相同灭菌目的。因此,本实验最终确定出鲜牛肉最优灭菌条件为A1B3C3:温度为50℃、压强为14MPa、时间为10min。

2.3 验证实验

在最优灭菌条件: 温度50℃、压强14MPa、时间10min下,对鲜牛肉进行灭菌处理,总细菌杀灭对数值达到最大为3.42个数量级,即灭菌率可达99%,此验证实验说明,该条件下对细菌灭菌效果较好。

2.4 超临界CO2灭菌技术对鲜牛肉品质影响研究

表6结果显示,鲜牛肉pH灭菌处理后差异不显著,但有降低趋势,可能是由于鲜牛肉在超临界CO2处理过程中,CO2在高压条件下与牛肉中的水分反应,产生了少量 H2CO3,导致鲜牛肉pH在超临界处理后略微降低,但这不影响鲜牛肉整体品质。鲜牛肉红度值a*在灭菌处理前后差异显著,处理后鲜牛肉红度值a*明显低于处理前,这可能是由于肌浆中肌红蛋白和血红蛋白在压力作用下逐渐变性而失去所固有红色,导致肌肉中红色逐渐变淡、发灰色,最后呈类似煮肉灰白色的缘故。鲜牛肉黄度值b*和亮度值L*均在灭菌处理前后差异极显著,灭菌前黄度值b*明显小于灭菌后,而处理之亮度值L*显著增加,该实验结果与Choi等的研究结果一致。产生这种现象可能是由于肌红蛋白中球蛋白变性或者亚铁血红素被取代或失去所造成的的缘故,但有关理论还需进一步研究。鲜牛肉的嫩度值在灭菌处理后差异极显著,其嫩度值显著升高。这是由于高压处理对肌肉具有一定嫩化作用。高压处理后肉质变嫩表明在加压处理过程中肌肉的肌节结构受损,肌纤维结构发生了变化。鲜牛肉蒸煮损失在灭菌处理后差异显著,处理后的鲜牛肉蒸煮损失明显低于处理前,这是由于鲜牛肉在超临界CO2处理过程中水分流出而导致的缘故。

表6 超临界二氧化碳灭菌处理对鲜牛肉品质指标影响

| 组别 | 品质指标 | |||||

| pH | 红度(a*) | 黄度(b*) | 亮度(L*) | 剪切力(N) | 蒸煮损(%) | |

| 处理前 | 5.08±0.02 | 12.32±1.33 | 15.12±0.25 | 50.80±0.30 | 62.19±0.45 | 0.30±0.08 |

| 处理后 | 5.04±0.03 | 10.06±0.29 | 56.16±1.37 | 56.16±1.37 | 52.23±0.24 | 0.23±0.06 |

| 显著性 | ns | * | ** | ** | ** | * |

注: 最优灭菌条件: 温度50℃、压强14MPa、时间10min下进行; 表7、表8同。

表7 超临界二氧化碳灭菌处理对鲜牛肉蛋白溶解度含量影响

| 蛋白溶解( mg/g) | 肌浆蛋白 | 肌纤维蛋白 | 总蛋白 |

| 处理前 | 82.38±5.86 | 135±8.51 | 217.8 ± 6.23 |

| 处理后 | 71.35±8.62 | 133.02±12.51 | 204.31±15.07 |

| 显著性 | ** | ns | * |

表7分析结果显示,鲜牛肉的肌纤维蛋白含量在灭菌处理前后差异不显著,但是肌浆蛋白含量和总蛋白含量变化显著,均有不同程度的降低。可能是由于高压造成肌浆蛋白变性使其可溶性降低或是高压导致肌原纤维蛋白质凝聚降低了肌质蛋白的吸光率。

表8 超临界二氧化碳灭菌处理对鲜牛肉质构特性影响

| >组别 | >指标 | ||||

| >硬度(g) | >粘性(N·s) | >弹性 | >内聚性 | >咀嚼性 | |

| >处理前 | >4129.53±255.33 | >0.40±0.01 | >0.56±0.07 | >0.61±0.05 | >1406.02±137.34 |

| >处理后 | >4018.62±245.68 | >0.40±0.05 | >0.58±0.06 | >0.63±0.01 | >1436.02±127.56 |

| >显著性 | >ns | >ns | >ns | >ns | >ns |

表8表明,鲜牛肉的硬度在灭菌处理后差异不显著,有降低趋势,灭菌处理后的鲜牛肉弹性、咀嚼性、内聚性差异不显著但有升高趋势。另外,鲜牛肉的粘性值在灭菌处理前后基本不变,这说明超临界CO2灭菌处理不影响鲜牛肉的质构特性。

3 结论

影响超临界CO2对鲜牛肉灭菌效果的主要因素是压强和温度。当灭菌温度为50℃、灭菌压强为14MPa、处理时间为10min时灭菌效果最优,灭菌率达99%;鲜牛肉在超临界CO2处理前后的质构变化不显著,肌纤维蛋白含量无显著变化,肌浆蛋白含量显著下降,从而影响肉色( 黄度值和亮度值)变化;超临界CO2灭菌技术处理后的鲜牛肉pH无显著变化,嫩度显著提高,而蒸煮损失显著下降,一定程度上改善牛肉食用品质。