摘要: 为优化冷鲜猪肉气调包装的气体比例,增强其保鲜效果,以菌落总数、挥发性盐基氮( TVB-N)值、pH和感官品质为指标,基于单纯形_重心设计考察O2、CO2和N2的不同配比对冷鲜猪肉的品质维持作用。通过与托盘包装的对照组比较发现,适宜的气体配比能有效抑制冷鲜猪肉中微生物的生长、减少TVB-N 的生成、保持产品的感官品质,且各指标两两之间均存在极显著的相关性(p<0.01)。以三种气体各自所占体积百分比为因素,筛选产品贮藏至第8d和第10d的菌落总数、TVB-N值及二者加权值为响应值,建立6 套回归模型并分别优化得到6 组气体配比方案。通过验证确定冷鲜猪肉气调保鲜的最佳气体比例为22% O2和78% CO2,在此条件下贮藏至第8d的菌落总数和TVB-N值分别为5.85lg(cfu/g)和14.00 mg/100g,相比对照组可延长产品货架期达5d。

关键词: 冷鲜猪肉,气调,单纯形_重心设计

气调包装是一种高效、绿色、安全的保鲜技术,广泛应用于肉与肉制品的品质控制。O2、CO2和N2是肉制品气调包装中常用的三种气体,各自发挥不同的功能。O2能与冷鲜肉中紫色的肌红蛋白结合形成鲜红色的氧合肌红蛋白,维持肉的鲜红色。高氧气调包装能提供较好的护色效果且抑制厌氧微生物的生长,但易导致肉制品的脂质氧化和蛋白氧化,并有可能促进需氧微生物的生长和酶促反应的加速。CO2通过降低产品的pH、增加细胞膜的离子通透性以及抑制酶的活性来达到抑菌作用。Nagel 和King的研究表明CO2能干扰假单胞菌等腐败菌的新陈代谢,同时还影响微生物的酶法脱羧,对大多数需氧微生物和霉菌表现出显著的抑制作用。N2作为填充气体能缓解CO2造成的包装塌陷,同时可以防止霉菌和寄生虫的生长、脂肪氧化酸败等。

已有的研究关于冷鲜猪肉气调包装最佳气体比例的研究结果各不相同: 成培芳等认为气调包装混合气体比例为50% O2、40% CO2、10% N2时,可保持冷却猪肉良好的色泽和适宜的pH; 王永刚等优化冷鲜猪肉气调保鲜的最佳气体比例为CO2 75%、O210%、N2 15%,可使其在18d内保持二级鲜度; 章建浩等研究发现O2和CO2显著影响冷鲜猪肉的pH、细菌总数和大肠杆菌MPN,适宜的气调气体配比为70% O2和30% CO2。研究结果的差异一方面在于评价指标的不同,另一方面受气体配比设计随机性强的影响。混料设计可通过较少的实验次数,利用回归分析得到较佳的配比。其中单纯形_重心设计作为混料配方设计中最基本的设计方案,在产品配方优化研究方面应用广泛,但在冷鲜猪肉气调包装气体比例优化中的应用尚鲜见报道。

本文采用三因素单纯形_重心设计考察不同O2、CO2和N2比例对冷鲜猪肉贮藏过程中菌落总数、挥发性盐基氮、pH 和感官品质的影响,进一步筛选响应值建立回归模型,优化并验证得到冷鲜猪肉气调保鲜的最佳气体比例。

1 材料与方法

1.1 材料与仪器

冷鲜猪里脊肉;平板计数琼脂(PCA); 硼酸、氧化镁、氯化钠、乙醇、甲基红;溴甲酚绿。

BC-220SE 型电冰柜;SW-CJ-2FD型双人单面净化工作台; DHP-9082 型电热恒温培养箱;FSH-2A 型可调高速匀浆机;手提式蒸汽不锈钢消毒器(灭菌锅); CP214(C)型电子天平; FD-Z1型气调包装机;YP2002 型电子天平;臭氧发生器。

1.2 实验方法

1.2.1 混料实验设计 采用软件SAS V8混料设计中的单纯形_重心设计方法,以O2、CO2和N2各自所占气体总体积百分比为实验因素,获得不同的气调配比组合,如表1 所示。

1.2.2 冷鲜猪肉的气调保鲜工艺 提前清洗器具和操作台,并采用臭氧和紫外辐照对操作环境杀菌。将冷鲜猪里脊肉以约100g/块分割置于气调包装盒内,随机分为8组,每组18盒。各实验组参考表1 气体比例进行气调包装,对照组采用保鲜膜进行简易覆裹。将各组冷鲜肉立即置于4℃冷藏,并间隔2d分析检测冷鲜肉初始(0d)至贮藏第10d的品质指标。

表1 单纯形_重心设计冷鲜猪肉气调包装的气体比例

| 实验组 | O2(%) | CO2(%) | N2(%) |

| 1 | 100 | 0 | 0 |

| 2 | 0 | 0 | 100 |

| 3 | 0 | 100 | 0 |

| 4 | 50 | 0 | 50 |

| 5 | 50 | 50 | 0 |

| 6 | 0 | 50 | 50 |

| 7 | 33.33 | 33.33 | 33.33 |

1.2.3 分析方法 菌落总数测定: 具体步骤参照GB4789.2-2010《食品微生物学检验菌落总数测定》进行,检验结果以lg cfu/g表示。评价标准: 菌落总数≤104cfu/g,新鲜肉; 104 cfu/g< 菌落总数≤106 cfu/g,次鲜肉; 菌落总数>106 cfu/g,变质肉。

挥发性盐基氮(TVB-N值)的测定: 按GB/T 5009.44-2003《肉与肉制品卫生标准的分析方法》中的半微量定氮法进行测定。评价标准: TVB-N值≤15 mg /100 g,一级鲜度; 15 mg /100 g<TVB-N 值≤ 20 mg /100 g,二级鲜度; TVB-N值>20 mg /100 g,变质肉。

pH 的测定,具体步骤参照GB/T 5009.44-2008《肉与肉制品pH 测定》中方法进行。评价标准:一级鲜度pH为5.8~6.2,二级鲜度pH 为6.3~6.6,变质肉pH 为6.7 以上。

感官评价: 参考GB2707-2005《鲜(冻)畜肉卫生标准》,评定人员以冷鲜猪肉的色泽、气味、弹性、组织形态为指标进行感官评分,如表2 所示。评价标准: 感官评分≥80,一级鲜度; 60≤感官评分<80,二级鲜度; 感官评分<60,变质肉。

气调比例的优化: 以O2(X1)、CO2(X2)和N2和(X3)的体积百分比为实验因素,分别建立以第8d菌落总数(Y1)、第8d TVB-N值(Y2)、第10d菌落总数(Y3)、第10d TVB-N值(Y4)、第8d加权值(Y5)、第10d加权值(Y6)、为考察指标的回归模型,其中,Y5 =(0.5Y1i/(Y1+0.5Y2j/(Y2)×100,Y6=(0.5Y3i/(Y3+0.5Y4j/(Y4)×100。

式中: 0.5-为菌落总数值和TVB-N 值的权重;Y1i-为i 组第8d的菌落总数; ( Y1-为1~7组在第8d的菌落总数总平均值; Y2j-为j 组第8d的TVB-N;( Y2-为1~7 组在第8d 的TVB-N总平均值; Y3i-为i组第10d 的菌落总数; (Y3-为1~7 组在第10d时的菌落总数总平均值; Y4j-为j组第10d 时的TVB-N;( Y4-为1~7 组在第10d的TVB-N总平均值。

1.3 数据处理与统计分析

采用SAS V8软件(SAS公司)进行单纯形_重心设计和数据分析,通过PROC NLP 程序分析响应值取极小值时的因素水平。采用SPSS19 软件( IBM 公司)进行单因素方差分析和Pearson 相关性检验,组间数据的显著性差异采用S-N-K检验,显著性水平为0.05。

表2 冷鲜猪肉的感官评分标准

| 项目 | 分值(分) | 评分标准 |

| 颜色光泽 | 25 | 鲜红、有光泽且均匀为21~25分;棕红、光泽稍淡且均匀16~20分;微红、光泽暗淡为11~15分 |

| 气味 | 25 | 猪肉正常气味为21~25分;有轻微的氨味为16~20分;有严重的腐败味道为11~15分 |

| 弹性 | 25 | 紧密且富有弹性、按压后会立即复原得分为21~25分;较柔软、弹性小、按压后不能完全复原16~20分;失去原有弹性、按压后不能复原且可能刺穿11~15分 |

| 组织状态 | 25 | 光滑细腻、平整、紧实,无汁液渗出为21~25分;较光滑细腻、较平整,稍有汁液渗出为16~20分;松散、粗糙、紧实性差,有汁液渗出为11~15分 |

| 总分 | 100 |

表3 不同气体比例对冷鲜猪肉菌落总数变化的影响(lg cfu/g)

| 组别 | 0d | 2d | 4d | 6d | 8d | 10d |

| 1 | 5.49±0.06 | 5.38±0.08a | 5.79±0.13c** | 6.91±0.01c** | 7.39±0.02e** | 7.86±0.06ab** |

| 2 | 5.49±0.06 | 5.74±0.04c** | 5.80±0.04c** | 6.73±0.04b** | 7.72±0.05f** | 8.19±0.03b** |

| 3 | 5.49±0.06 | 5.56±0.01b | 5.47±0.03a | 5.58±0.07a | 5.88±0.04b | 6.78±0.58ab** |

| 4 | 5.49±0.06 | 5.57±0.03b | 5.60±0.02b | 5.64±0.20a | 6.66±0.09d** | 7.01±0.59ab** |

| 5 | 5.49±0.06 | 5.57±0.08b | 5.63±0.08b | 5.71±0.08a | 5.38±0.06a | 6.91±0.61ab** |

| 6 | 5.49±0.06 | 5.42±0.06a | 5.42±0.02a | 5.74±0.08a | 6.06±0.03c | 7.22±1.19ab* |

| 7 | 5.49±0.06 | 5.78±0.04c** | 5.60±0.10b | 5.81±0.06a** | 6.14±0.02c** | 6.43±0.05a** |

| 对照 | 5.49±0.06 | 5.97±0.04d** | 5.91±0.05c** | 7.76±0.07d** | 8.11±0.08g** | 8.28±0.04b** |

注: 不同小写英文字母表示同一贮藏期时组间菌落总数存在显著性差异(p<0.05); *(p<0.05)和**(p<0.01)表示同组内不同贮藏时间的菌落总数显著高于初始值(0d)。

表4 不同气体比例对冷鲜猪肉TVB-N值的影响(mg/100g)

| 组别 | 0d | 2d | 4d | 6d | 8d | 10d |

| 1 | 5.65±0.58 | 6.81±0.58a | 9.43±0.65a** | 12.88±1.75b** | 14.56±0.84b** | 16.80±0.48b** |

| 2 | 5.65±0.58 | 5.88±0.28a | 10.92±0.97ab** | 12.97±0.98b** | 13.91±0.07b** | 14.28±0.56a** |

| 3 | 5.65±0.58 | 8.96±0.74b** | 10.37±0.70ab** | 11.20±1.12a** | 10.83±1.13a** | 14.19±0.43a** |

| 4 | 5.65±0.58 | 9.61±0.32b** | 14.00±0.28c** | 13.25±1.32b** | 16.91±1.26c** | 17.17±0.81b** |

| 5 | 5.65±0.58 | 8.96±0.74b** | 11.48±0.56ab** | 12.69±1.06b** | 13.53±0.32b** | 14.19±1.06a** |

| 6 | 5.65±0.58 | 9.24±0.56b* | 11.97±1.17b** | 12.07±1.13a** | 12.97±1.29b** | 15.59±0.86ab** |

| 7 | 5.65±0.58 | 10.17±1.54b** | 10.08±1.22ab** | 11.29±0.16a** | 17.74±1.45c** | 16.61±0.98b** |

| 对照 | 5.65±0.58 | 10.83±1.52b** | 13.53±0.86c** | 15.59±1.62c** | 20.07±0.86d** | 25.57±0.98c** |

注: 不同小写英文字母表示同一贮藏期时组间挥发性盐基氮值存在显著性差异(p<0.05);*(p<0.05)和**(p<0.01)表示同组内不同贮藏时间的挥发性盐基氮值显著高于初始值(0d)

2 结果与讨论

2.1 不同气体比例对冷鲜猪肉菌落总数变化的影响

如表3 所示,各组冷鲜猪肉的菌落总数随着时间的延长均呈上升趋势,但不同气体比例下的微生物生长表现明显不同。在2~10 d 的贮藏期内,对照组的菌落总数明显高于其他组,其第6d的菌落总数已超过107cfu /g,说明此时冷鲜猪肉已变质。各实验组在第2、6、8d 的菌落总数均显著低于对照组(p<0.05)。其中组3和组5的冷鲜猪肉在第8d 仍保持次鲜肉的菌落总数标准。组3和组5表现出较强的抑菌作用,其菌落总数在第10d才发生显著增加(p<0.05)。高浓度的CO2对细菌具有较强的抑制作用,与段静芸报道的CO2含量越高,对细菌的抑制作用越强的研究结果相似。适量O2可抑制厌氧菌的生长繁殖,但随着氧气的增加会降低CO2对微生物的抑制作用。

2.2 不同气体比例对冷鲜猪肉挥发性盐基氮变化的影响

TVB-N 值是反映冷鲜猪肉新鲜度的指标,随着贮藏期的延长其逐渐增大,如表4 所示。对照组在贮藏期间始终保持较高的TVB-N值,并在第10d 时显著高于其他所有实验组(p<0.05),且根据TVB-N值界定为变质肉。贮藏至第4d时,所有实验组的TVB-N 均显著高于其初始值(p<0.05)。贮藏至第10d时,组2、3、5 的TVB-N值仍处于一级鲜度范围,而其余实验组为二级鲜度。高氧气浓度,会促进肉制品中假单胞菌和肠杆菌科菌的繁殖,从而分解蛋白质产生有异味的含硫化合物、胺类等,使TVB-N值升高。而本研究中,高氧浓度贮藏初期表现出较强的TVB-N 生成抑制作用。

表5 不同气体比例对冷鲜猪肉pH 变化的影响

| 组别 | 0d | 2d | 4d | 6d | 8d | 10d |

| 1 | 5.66±0.05 | 6.01±0.11b* | 5.97±0.03a* | 6.28±0.02b** | 6.44±0.16ab** | 6.79±0.16ab** |

| 2 | 5.66±0.05 | 5.68±0.03a | 6.39±0.11d** | 6.20±0.05a** | 6.59±0.22b** | 6.41±0.06a** |

| 3 | 5.66±0.05 | 5.80±0.07a** | 6.14±0.02b** | 6.38±0.05c** | 6.18±0.02a** | 6.41±0.09a** |

| 4 | 5.66±0.05 | 5.68±0.02a | 6.18±0.07b** | 6.23±0.05ab** | 6.67±0.04b** | 6.85±0.13ab** |

| 5 | 5.66±0.05 | 5.70±0.04a | 6.15±0.01b** | 6.47±0.01e** | 6.39±0.02ab** | 6.47±0.04a** |

| 6 | 5.66±0.05 | 5.76±0.03a | 6.31±0.04cd** | 6.30±0.03b** | 6.42±0.06ab** | 6.66±0.16ab** |

| 7 | 5.66±0.05 | 5.95±0.06b* | 6.25±0.02bc** | 6.46±0.02d** | 6.46±0.18ab** | 6.68±0.26ab** |

| 对照 | 5.66±0.05 | 5.67±0.02a | 6.48±0.02e** | 6.74±0.05f** | 6.43±0.26ab** | 6.95±0.27b** |

注:不同小写英文字母表示同一贮藏期时组间pH 存在显著性差异( p<0.05);* (p <0.05)和**(p<0.01) 表示同组内不同贮藏时间的pH 显著高于初始值(0d)。

表6 不同气体比例条件下冷鲜猪肉感官评分

| 组别 | 0d | 2d | 4d | 6d | 8d | 10d |

| 1 | 100 | 93±1.15b | 90±1.15c | 80±1.00b** | 72±1.15d** | 60±1.00d** |

| 2 | 100 | 94±0.58cb | 87±0.58b** | 75±1.15a** | 68±0.58b** | 61±0.58d** |

| 3 | 100 | 94±0.58bc | 89±1.15c** | 89±0.00d** | 78±0.58e** | 61±1.00d** |

| 4 | 100 | 95±0.00cde | 91±1.15c** | 89±0.58d** | 72±0.58d** | 61±0.58d** |

| 5 | 100 | 96±0.58e | 92±0.58c** | 88±1.15d** | 72±1.00d** | 59±0.58d** |

| 6 | 100 | 96±0.58de | 91±1.00c** | 88±0.58d** | 73±0.58d** | 58±0.00c** |

| 7 | 100 | 93±0.58b | 86±1.15b** | 83±0.58c** | 70±0.58c** | 56±1.00b** |

| 对照 | 100 | 91±0.58a | 84±0.58a** | 74±0.00a** | 62±0.58a** | 54±0.58a** |

注: 不同小写英文字母表示同一贮藏期时组间感官评分存在显著性差异(p<0.05);* (p<0.05)和**(p<0.01)表示感官评分显著高于同组第2 d 的感官评分。

2.3 不同气体比例对冷鲜猪肉pH 变化的影响

不同气体比例对冷鲜猪肉贮藏期间pH的影响由表5可见,对照组的pH在第4d 和第6d均显著高于各实验组(p<0.05)。各实验组pH均随贮藏时间的延长而增加,且在第4d时均显著高于初始值(p<0.05)。而各组之间的变化差异并无规律可循。冷鲜猪肉贮藏期间的pH 变化可能主要受两方面因素的影响: 产乳酸的微生物生长繁殖导致的pH降低,以及产生胺类物质的微生物生长繁殖导致的pH增大。

2.4 不同气体比例对冷鲜猪肉感官品质变化的影响

冷鲜猪肉的感官评价主要关注其颜色、气味、组织状态等方面的变化,如气味恶化和表面发粘,设定冷鲜猪肉初始感官评分为100。由表6 可见,各组冷鲜肉的感官评分随着贮藏时间的延长逐渐下降,其中对照组的感官评分至第2d起便显著低于其他实验组(p<0.05)。对照组在第4d时有明显异臭气味,而组3 在贮藏期间始终保持有良好的鲜红色泽,且其第8 d的感官评分显著高于其他实验组(p<0.05) 。

2.5 气调包装冷鲜猪肉品质指标的相关性

由气调包装冷鲜猪肉品质指标的Pearson 相关性分析可见(表7),菌落总数、TVB-N值、pH和感官评分两两之间均存在极显著的相关性(p<0.01)。微生物的生长繁殖是致使冷鲜猪肉品质下降的重要诱因,造成TVB-N 值和pH 的增加及感官品质的降低。

表7 气调包装冷鲜猪肉品质指标的Pearson 相关性

| 指标 | 菌落总数 | TVB-N值 | pH | 感官评分 |

| 菌落总数 | 1 |

|

|

|

| TVB-N值 | 0.746** | 1 |

|

|

| pH | 0.642** | 0.819** | 1 |

|

| 感官评分 | -0.820** | -0.825** | -0.803** | 1 |

注: **表示在0.01水平(双侧)上显著相关。

2.6 气调包装冷鲜猪肉气体比例的优化及验证

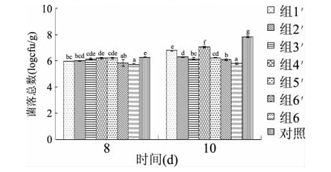

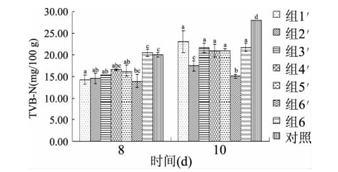

第8d和第10d的实验结果归纳如表8所示。通过对Y1至Y6 6组回归模型进行分析,并解析响应值为极小值时的因素水平,得到6 组最佳的气体配比,如表9所示。按表9中优化气体比例进行比较验证,其结果见图1和图2。因前期组6的气体比例对冷鲜猪肉品质维持效果较好,故选作阳性对照。

由图1知,在贮藏期间,各组的菌落总数随着时间的延长呈上升趋势。对照组在第8 d与实验组3'、4'、5'组的菌落总数值差异不显著(p>0.05),但到第10d时均显著高于各实验组( p<0.05)。实验组6'和6 在冷藏期间菌落总数较低,第10d 时菌落总数分别为6.08lg cfu/g 和5.79lg cfu/g。

表8 单纯形_重心设计实验结果

| 组别

|

Y1(lgcfu/g)

|

Y2(mg/100g)

|

Y3(lgcfu/g)

|

Y4(mg/100mg)

|

Y5(%)

|

Y6(%)

|

| 1

|

7.39

|

14.56

|

7.86

|

14.56

|

106.04

|

108.63

|

| 2

|

7.72

|

13.91

|

8.19

|

13.91

|

106.36

|

102.79

|

| 3

|

5.88

|

10.83

|

6.78

|

10.83

|

81.84

|

92.72

|

| 4

|

6.66

|

20.91

|

7.01

|

20.91

|

121.63

|

103.92

|

| 5

|

5.38

|

13.53

|

5.38

|

13.53

|

87.05

|

93.61

|

| 6

|

6.06

|

12.97

|

6.06

|

12.97

|

90.42

|

100.25

|

| 7

|

6.14

|

17.64

|

6.14

|

17.64

|

106.66

|

98.08

|

表9 回归模型及优化气体比例结果

| 组别 响应值 回归模型方程 R 2 预测值 | 优化气体比例 | ||||||

| O2 | CO2 | N2 | |||||

| 1 | Y1 | Y1=7.36X1+7.69X2+5.85X3-5.4X1X2-4.44X1X3 | 0.9738 | 5.37 | 33 | 67 | 0 |

| 2 | Y2 | Y2=14.50X1+13.84X2+10.76X3-3.76X1X2+35.44X2X3+4.64X1X3 | 0.9920 | 13.20 | 41 | 59 | 0 |

| 3 | Y3 | Y3=7.89X1+8.22X2+6.81X3-3.82X1X2-2.24X1X3-2.48X2X3 | 0.9516 | 6.59 | 22 | 60 | 18 |

| 4 | Y4 | Y4=16.75X1+14.23X2+14.13X3+1.25X1X2+12.82X2X3-4.16X1X3 | 0.9650 | 13.99 | 19 | 81 | 0 |

| 5 | Y5 | Y5=105.6X1+105.92X2+81.4X3-54.37X1X2+118.89X2X3-18.79X1X3 | 0.9785 | 81.40 | 0 | 100 | 0 |

| 6 | Y6 | Y6=108.66X1+102.82X2+92.76X3-22.48X1X2+24.01X2X3-28.91X1X3 | 0.9994 | 91.29 | 22 | 78 | 0 |

图1 不同气体比例对冷鲜猪肉菌落总数值的影响

图2 不同气体比例对冷鲜猪肉TVB-N 值的影响

由图2 知,在贮藏期间,各组的TVB-N值随着时间的延长呈上升趋势。对照组在第8d时与实验、组4'、6'、6 的TVB-N 值差异不显著( p>0.05) ,但到第10d时与各组的TVB-N值均呈显著差异( p<0.05) 。实验组6'和2'在冷藏期间TVB-N值保持在较低范围内,第10 d的TVB-N值分别为15.12、17.45 mg /100 g。经过验证实验最终确定冷鲜猪肉气调包装的最优气体比例为22% O2和78% CO2( 组6') 。

3 结论

采用单纯形_重心设计考察不同气体比例的气调保鲜对冷鲜猪肉品质的影响,通过与对照组比较发现,适宜的气体配比能有效抑制微生物的生长、减少挥发性盐基氮的生成、提高成品的感官品质。进一步筛选贮藏至第8d和第10d的菌落总数、TVB-N及二者加权值建立6个回归模型,优化并验证得到冷鲜猪肉的最优气调比例为22% O2和78% CO2,在此条件下,气调包装冷鲜猪肉贮藏至第8d的菌落总数和TVB-N值分别为5.85lg cfu/g和14.00 mg/100g,相比对照组可延长产品货架期达5d。