摘要:针对目前烟熏炉加工烟熏食品出现品质低下和成色不均匀的问题,课题组以常见的烟熏炉为研究对象,利用计算流体力学(CFD)技术和实验验证的方法研究了烟熏炉送风系统的风室结构,通过仿真模拟提出采用变径结构和多管连接结构的2种风室结构改进方案。仿真结果表明:2种改进后新风室结构均能够有效减小各个出风口之间的速度差,从而改善烟熏炉加热仓内部的流场分布。改进方案能有效提高烟熏食品的品质。

关键词:烟熏炉;计算流体动力学;送风系统;风室;变径结构;多管连接结构

社会的进步和经济的发展提高了人们生活水平,烟熏食品也愈发受到人们的青睐。烟熏炉是加工烟熏食品的重要设备,其性能的好坏对烟熏食品的品质起着至关重要的作用。烟熏炉是通过烟熏气体实现对烟熏食品的加工,在加工烟熏食品时,加热仓内烟熏气体的流场分布将直接决定烟熏食品的品质。烟熏炉送风系统、加热仓的设计和加热仓气流调节技术等都是影响加热仓流场分布的重要因素;其中,烟熏炉送风系统是影响加热仓内部流场分布的关键。

垂直气流烟熏炉的风室流道比较简单,加热仓内部流场紊乱,容易导致烟熏食品成色不均匀、品质低下等问题。智能集热型烟熏炉采用双风机风室结构,2个风室对称分布在烟熏炉箱体的2侧,依次布置有若干个出风管;2台离心风机协同工作,在一定程度上改善了烟熏食品的品质。

陈嘉宏等提出了一种可以调节进风口风量的结构,用于改善加热仓内部的流场分布状况,提高烟熏 食品的加工效率。 张玲玲等基于CFD技术对烟熏炉加热仓的结构进行改进,从而改善加热仓内部流场分布,提高烟熏效果。李伟国引入了风量调节机构后使用动压方差和皮尔森相关系数作为流场改善效果和动边界模型仿真效果的指标,并实验验证了风量调节机构对加热仓气流场的改善效果。施明等采用二维简化建模分析方法,提出了在加热仓进风口增加导流板结构的方案,有助于改善加热仓内部流场分布不均匀和食品加工效率低的问题。陈斐奇不仅对加热仓进行了结构改进,还提出新的食品摆放思路,进一步改善其流场分布,提高食品加工质量与效率。MikhailZaydman提出了一种同时具有固定食品和发烟加热功能的可旋转食物支架,不仅提高了烟熏食品的熏制效率,还提高了熏制的充分程度。HanDaeHee将红外线加热应用于传统的烟熏熏制工艺,弥补了单一加热方式的不足。

1 烟熏炉的基本结构

烟熏炉由炉体系统、发烟系统、送风系统、交换系统、清洁系统、物载系统和控制系统组成。其中炉体系统是烟熏炉的核心,其他系统都是在炉体系统之上建立起来的,所有系统协同工作在烟熏炉内形成的物理场称作烟熏室。烟熏室是烟熏炉的核心,主要包括加热仓和风室,加热仓是烟熏炉加工食品的场所,风室是烟熏气体在送风系统中流经的主要场所,加热仓内部的流场分布状况将直接关系到烟熏食品的品质。

发烟系统主要是对木屑、树枝等通过不完全燃烧产生烟气,21世纪以来,烟熏液作为一种更加健康的食品添加剂已得到广泛应用。

送风系统较为复杂,除了能够使发烟系统产生的烟气进入烟熏炉,还能够让烟熏室内的气流循环往复工作,使得食品熏制达到更好的效果。送风系统主要是由风机、风室和调节装置组成,加热仓内部的流场分布很大一部分取决于送风系统,送风系统利用风机使得烟熏气体在加热仓和风室内循环往复流动以熏制食品。此外,烟熏炉内外气压的平衡、烟熏气体的热交换、工作模式的转换都与送风系统有着密切的联系。

风机可以调节烟熏气体的整体流动情况,风室是烟熏气体在送风系统中的主要流经场所,其结构形状都会对烟熏气体的流场产生影响,调节装置可以改善烟熏气体的流场分布,例如,均风板可以让烟熏气体相对均匀地从每一个出风管吹出。

交换系统主要是通过盘管和盘管内的高温蒸气与烟熏气体进行热交换;清洁系统是用来对烟熏炉进行清洗;物载系统是用于烟熏食品的装载和放置;控制系统是控制烟熏炉的启动和关闭以及烟熏炉各个工作模式之间的转换。

2 送风系统

2.1 送风系统风室原始结构

针对某款智能集热型烟熏炉同一车烟熏食品出现部分食品品质较低或者成色不均匀的问题,首先对该2门5车烟熏炉整体模型进行简化,提取其单侧风室结构,使用FLUENT软件进行流场仿真。

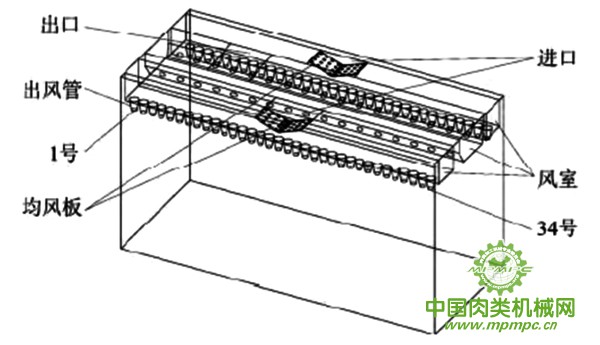

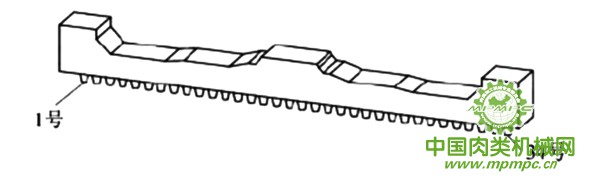

智能集热型烟熏炉采用双通道送风系统,,2个风室分别设置在炉体顶部的2侧,每个风室的出口依次设置有34个同样的出风管,烟熏气体从出风管流出进入加热仓熏制食品。2门5车智能集热型烟熏炉的简化模型如图1所示。

图1 2门5车智能集热型烟熏炉的简化模型

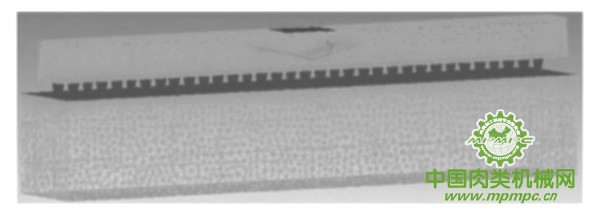

由于2侧风室对称分布,因此利用对称性进行建模。此外,为提高计算结果的准确性,在出口处增加拓展域部分,建立了2门5车智能集热型烟熏炉单侧风室仿真模型,使用四面体网格进行自由网格划分,并对均风板周围和出风管进行局部网格加密处理,网格划分如图2所示。

图2 2门5车智能集热型烟熏炉风室仿真模型网格划分

2.2 送风系统风室原始结构仿真分析

采用FLUENT软件进行仿真,其边界条件的设置如表1所示。

表1 烟熏炉风室计算边界条件设置

| 名称 | 边界条件 | 备注 |

| 进口管 | 流量入口 | 流量4.66kg/s |

| 出口管 | 压力出口 | 压力0 Pa |

| 壁面 | 壁面 | 壁面无滑移、光滑、绝热壁面 |

仿真计算时假设烟熏气体为不可压缩理想气体,使用压力求解器进行稳态求解,选取Standard标准湍流模型和Simple算法,耗散率设置为2级迎风格式,k和Epsilon方程、连续性方程和动量方程的最小收敛误差准则均设置为10-3。

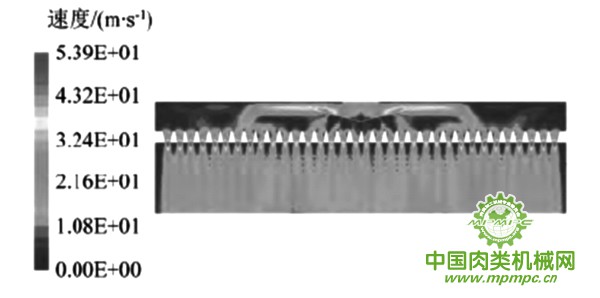

将送风系统风室的出风管进行编号,沿小车入口方向至小车出口方向依次编号为1~34号,经过34个出风管口圆心的截面速度云图如图3所示。

图3 出风管中心截面速度云图

烟熏气体从风室入口进入,一部分气体穿过均风板上的圆孔流入附近的出风管,另一部分气体撞击到均风板上后被反弹,流到两侧风室的更远处,然后从各个出风管流入加热仓。由图2可以直观地看出,2侧的16个出风管比中间的18个出风管速度大,即1~8号管和 27~34号管出口速度要明显大于9~26号管,最大风速出现在第27号出风管,速度为43.73m/s,最小风速出现在第13号出风管,速度为33.45m/s,二者差值为10.28m/s,出现了显著的速度分布不均匀的现象,容易造成加热仓内部流场紊乱,导致烟熏食品品质低下和成色不均匀。

2.3 送风系统风室原始结构实验

为验证所建立的烟熏炉送风系统风室仿真模型的正确性和合理性,课题组进行了试验。采用风速仪对2门5车智能集热烟熏炉送风系统风室的各个出风管风速进行测量,并与仿真结果比较。 实验步骤如下:

1)在空载状态下正常启动智能集热型烟熏炉;

2)启动送风系统的2个风机,等待一段时间后观察控制面板上的电压和电流值,直到2个数值都趋于稳定;

3)将风速仪的感应区依次对准各个出风管出口,垂直对准风口,保持静止直到读数稳定之后,记录下读数;

4)不改变烟熏炉工作状态,重复测量3次,并记录数据;

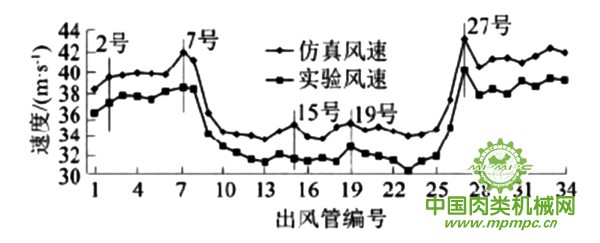

5)先后关闭送风系统的2个风机和烟熏炉总闸,再关闭风速仪,整理实验器材。将3组实验数据取平均值后作为各个出风管风速的实验数值,并与仿真计算得到的各个出风管风速大小的平均值在同一坐标下绘制2条折线,如图4所示。

图4 仿真与实验出口速度比较

由图4可知,根据仿真数据和实验数据所绘制成的折线图走势基本一致,最高风速都出现在第27号管,仿真数值为43.73m/s,实验数值为40.64m/s,差值为3.09m/s,误差为7.07% ,再取其他点位进行比较,误差均在10%以内,说明课题组所建立的仿真模型是合理可靠的。

3 送风系统结构改进

有研究表明,随着烟熏炉的增大,烟熏炉送风系统风室出口速度值也变得越来越大,表2所示为不同规格的烟熏炉出风管速度的分析数据。

表2 出风管速度分析表

| 规格 | 最大平均速度/(m.s-1) | 最小平均速度/(m.s-1) | 速度差/(m.s-1) |

| 1门1车 | 41.94 | 40.98 | 0.96 |

| 1门2车 | 41.75 | 39.97 | 1.78 |

| 1门3车 | 41.03 | 37.86 | 3.17 |

| 2门4车 | 41.54 | 35.73 | 5.81 |

| 2门5车 | 43.73 | 33.45 | 10.28 |

由表2可知,1门1车、1门2车和1门3车的速度分布相对均匀,2门4车和2门5车的最大速度差达10.28m/s,容易导致加热仓内部流场紊乱,不利于烟熏食品的熏制。

3.1 送风系统风室变径结构仿真分析

课题组以2门5车智能集热型烟熏炉送风系统的风室为原始模型,提出了图5所示的变径结构模型。去掉了原始结构中的均风板,依据风室高度变高气流速度变缓的原理,对风室原始结构的高度以及顶板和底板之间的角度重新进行了设计。

图5 2门5车烟熏炉风室变径结构模型

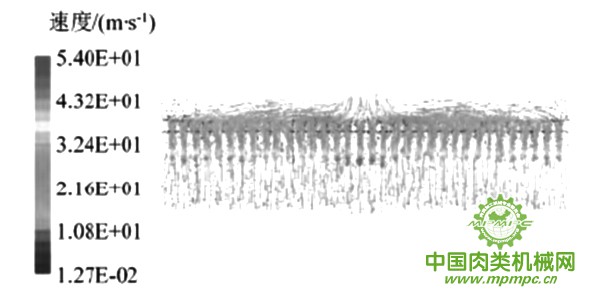

同样采用对称仿真模型对变径结构进行仿真计算,得到了图6所示的风室速度矢量图。分析后发现,2门5车烟熏炉送风系统风室变径结构出风管最大平均速度出现在第17号管,风速为40.03m/s,最小平均速度出现在第26号管,风速为37.92m/s,二者差值为2.11m/s,相较于原始结构减小了79.47% 。

图6 2门5车烟熏炉风室变径结构速度矢量图

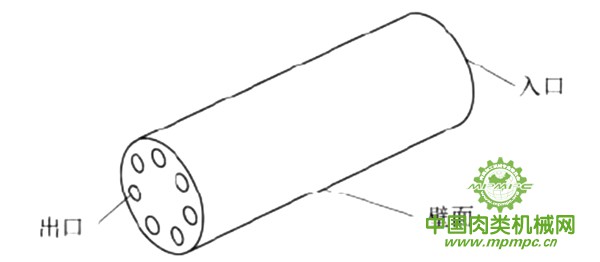

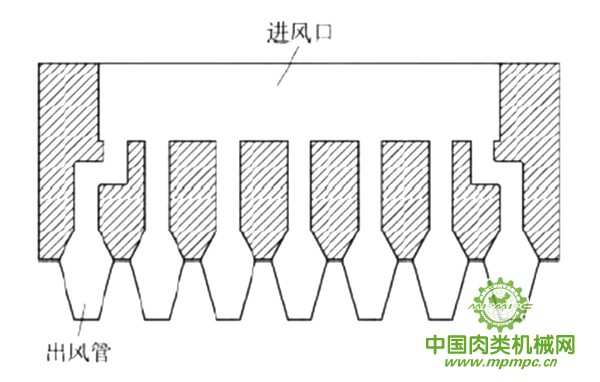

3.2 送风系统风室多管连接结构仿真分析

烟熏炉送风系统风室多管连接结构的简单模型和剖视图如图7和8所示。多管连接结构一头连接风室进风口,另一头连接若干个出风管。

图7 烟熏炉风室多管连接结构简单模型

图8 烟熏炉风室多管连接结构剖视图

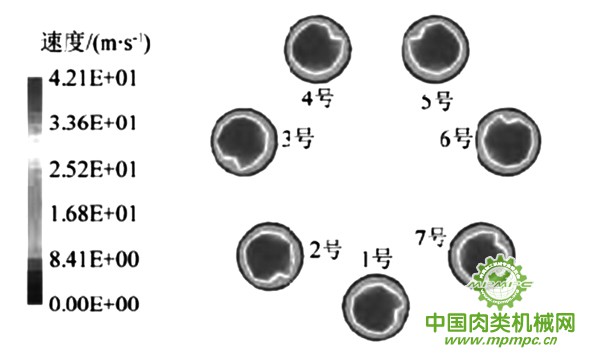

采用和原始结构一样的仿真模型对多管连接结构进行仿真计算,得到如图9所示的多管连接结构简单模型的速度云图。分析后发现,每个出风管平均速度大小基本相同,并且每个出风管的速度分布也很相似。最大平均速度出现在第5号管,速度大小为31.99m/s,最小平均速度出现在第4号管,速度大小为31.42m/s,二者差值为0.57m/s。

图9 烟熏炉风室多管连接结构简单模型速度云图

3.3 烟熏炉送风系统风室结构比较

改进后的变径结构和多管连接结构都有效改善了原始结构出风管出口速度不均匀的问题,其中变径结构将出风管平均速度的最大差值降低至2.11m/s,多管连接结构将出风管平均速度最大差值降低至0.57m/s。从理论角度考虑,多管连接结构对于改善烟熏室送风系统风室出风管风速分布不均匀的问题效果更好;从工程应用角度考虑,多管连接结构的制造成本更高且加工难度更大,经济效益没有变径结构好。综上所述,应该针对实际情况选择合适的改进方案,当变径结构能够满足生产要求时,可以选择变径结构追求更好的经济效益;当对食品的品质有更高的要求时,应当选择多管连接结构。

4 结语

课题组针对目前烟熏炉加热仓存在气流场紊乱的现象,通过仿真计算和实验验证的方法对2门5车智能集热型烟熏炉送风系统风室的原始结构进行了分析,并验证了仿真模型的准确性和合理性;在此基础上,提出了变径结构和多管连接结构2种改进方案。经过仿真计算表明:这2种方案都有效改善了出风管出口速度不均匀的问题,能够减小加热仓气流场的紊乱程度,提高烟熏食品的品质。