摘要:以网络环境为基础,对食品分拣视觉检测系统进行研究,通过分析食品分拣系统的设计要求和设计原理,建立食品分拣系统结构模型,并以面包为对象进行食品中心位置检测试验,结果表明:试验误差范围在-1%~4%,满足分拣视觉处理的精度要求,可为其它工业自动化分拣系统设计提供参考。

关键词:食品;分拣;网络结构;视觉检测

随着科学技术的快速发展和产业结构的调整,工业机器人技术、网络技术、视觉检测技术不断被引进到食品生产行业中,这些技术不仅降低了生产成本和劳动强度,还提高了生产效率、保证了产品的质量。

传统的食品生产行业主要依靠人工来完成食品的分拣,效率非常低,而且会造成食品的二次污染。机器人视觉技术主要是为机器人建立视觉检测系统,动作达到灵活性和柔性化要求,对所处的环境具有一定的适应性。在生产线中主要采用Eye-to-Hand的方式实现目标抓取。国外已有利用视觉检测技术来完成对未知目标的检测。中国起步比较晚,主要集中在科研机构,如天津大学与哇哈哈集团研发基于Delta机器人的果奶装箱机构和沈阳新松研发的工业搬运机器人等。为实现食品分拣视觉系统的开发应用,试验拟以网络环境为基础,对食品分拣视觉检测系统进行研究,旨在提高分拣视觉处理的精度,减小误差范围。

1 食品分拣系统的设计原理及模型构建

1.1 分拣系统的设计要求

由于市场对高品质的产品需要以及人工成本的增加,生产企业不断将机器人生产线投入车间。特别是食品生产行业,对其安全性能要求极高。食品的分拣系统主要是由一系列的工业控制机、工业相机以及运动控制器等组成。在对其设计的过程中,应满足四点要求:① 各运行机构性能高效稳定;② 执行机构具有高度的灵活性和柔性化,能够完成不同的产品规格化和标准化;③ 在控制系统工作的过程中具有一定的自适应性和自动识别的功能;④ 在整个包装食品分拣过程中,实现无人接触,确保食品的安全卫生。

1.2 分拣系统的设计原理

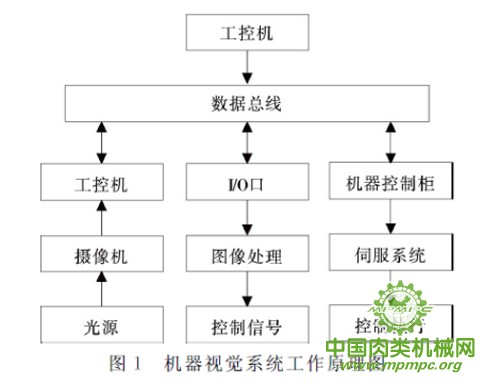

机器视觉系统工作原理见图1,整个机器的食品分拣系统主要是工业计算机、运动器、工业相机、交流伺服系统。当食品在生产线上运动时,工业相机会对其进行拍照,将得到的图像通过数据总线传到工业控制机中,通过一定的算法对图像进行处理和判断,得到的食品属性信息会传送到执行机构中,交流伺服系统根据发来的指令完成食品分拣。

1.3 分拣系统的结构模型

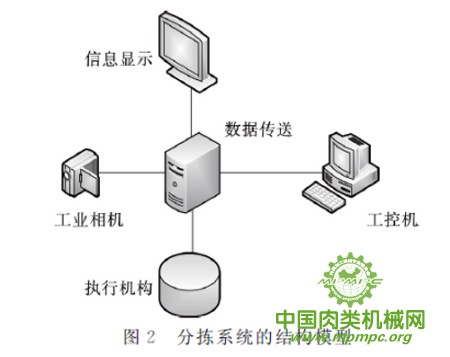

根据分拣系统的设计要求与原理,进行了分拣系统的结构建模(见图2)。模型由五部分组成,分别为PC机、工业相机、执行机构、工控机、数据传输设备。在系统构建安装过程中,应该保证各装置的协调性。主要控制的核心是PC机,对整体布局也是非常重要的。工业相机安装在执行机构的前面,并且拍照的宽度要比传送带的宽度略大,合理的布置也为后续的软件设计提供了依据。

2 硬件选型及网络结构

整个工业机器人系统是以Motoman系列为本体,其为6轴多关节型,由交流伺服电机驱动。该机器人系统的控制柜能够与计算机进行通信。

2.1 工业相机

在对食品进行拍照时,光源的选取非常重要。它能够检测物品的突出部分,而且光源的稳定性对图像的质量影响非常大。因此,考虑成本的情况下,尽量保证其不受其他光源的干扰。综合亮度、稳定性、寿命等属性参数,试验选定LED光源。

图像的采集不仅要考虑速度、方式、分辨率等,而且要考虑精度、视野、成本和寿命等。CCD相机通过反射的光线,经过镜头传播至CCD芯片上,根据累积的电荷,对其进行滤波和放大处理,最后对图像进行输出,并非采用常规的采集卡,而是通过网络的传播,直接送到服务器。经过比较,选择DALSL系列的工业相机(基于以太网协议开发)。其参数为:80万像素、外形尺寸95mm×50mm×16mm,光圈手动,以64帧每秒的速度进行扫描,分辨率可以达到1024×768。

2.2 工控机

在食品分拣系统中,工控机是控制的大脑,对其选择直接决定着图像的处理和执行机构的效率。但是在实际过程中,还要考虑安装、防尘等。综合比较下,选择研华科技的610L型工控机。其参数为:处理器Dual-Core,主频3GHz,内存4G。

2.3 网络控制

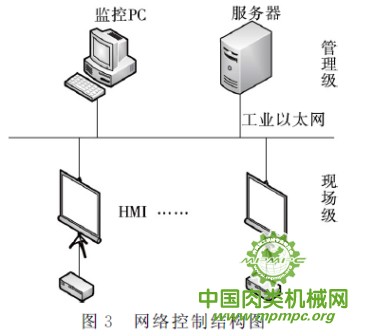

食品分拣系统以工业以太网为总体结构,可实现不同系统的协调。图3为网络控制结构图,在运行的过程中,运用工业相机对食品的信息进行采集,存在主机中。在对系统进行逐级分类时,HMI可以设置不同的参数,并对出现的异常情况及时进行处理,将结果反映到主机中。管理级主要是工控机和服务器,现场级可以将处理的信息进行交换,实现一定的操作。

3 软件设计

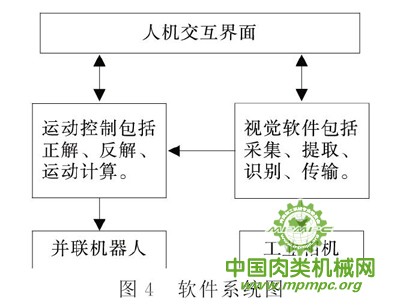

系统的软件主要是由人机交互界面、视觉软件、运动控制组成。通过人机界面的信息分析处理,由视觉软件传递给控制部分,系统见图4。在视觉系统选取时,要满足3个要求:① 鲁棒性能要高;② 系统要能保证可靠和准确性;③ 整个系统的算法要能对实际情况完成实时性和通用性。根据上面选择的工业相机,DALSA系列的相机采用的视觉软件是Sherlock。其是基于VC软件开发的,视觉采集的过程主要是图像信息的收集,根据运用的算法,对特征提取。然后基于VC环境,对控制系统进行实时处理,保证数据的正确分析和准确无误的传送,及时达到控制端,为执行机构运行奠定基础。

4 视觉系统的开发

软件Sherlock具有强大的不同数据通讯接口,不仅拥有高等的编辑功能,而且支持第三方工具开发以及特殊工具的定制。此视觉系统的开发就是基于此展开的。在整个设计的过程中,首先基于VC的开发视觉环境对软件进行处理,实现与Sherlock软件的连接。然后对比不同食品图像,实现算法的结合。最后对扫描到的特征进行配对,并反馈给控制系统。

经过一定的运算,编写图像采集的程序:

Void CmypicprosysDlg::OnBnClickedStarBtn()

{if(m-bstate) Setimer(1,m—timer,NULL);//每秒执行一次

GetDlgItem(IDC-START-BTN)→SetWindowText(“暂停”);

KiliTimer(1);

GetDlgltem(IDC—START—BTN)→SetWindowText(“开始处理”);

m—bstate=!m—bstate;}

在对系统进行处理时,速度也是重要的影响因素。影响其快慢的主要是图像处理时间和VC数据的处理,故有必要对其进行系统检测。

5 实验结果与分析

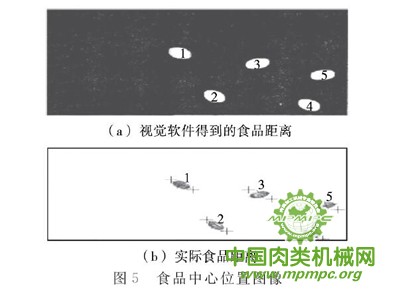

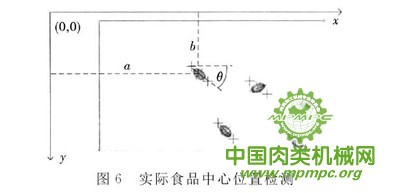

选取面包为研究对象,经过实验验证,获得图像见图5。经过实际验证,发现视觉软件处理得到的结果与实际的食品距离存在误差。根据中心点来算(图6),其误差范围为-1%~4%,能够满足视觉处理的精度要求。但是对于所需的旋转角度来说,不同的软件算法并不一样,加上不同的误差波动是比较大的,其误差值为-6%~9%,基本满足设计的要求。

6 结论

本试验以网络环境为基础,对食品分拣视觉检测系统进行了研究,通过分析食品分拣系统的设计要求和设计原理,建立了食品分拣系统结构模型,采用80万像素,进行速度扫描为64帧每秒,分辨率为1024×768的DALSL工业相机,610L型的工控机作为系统硬件,Sherlock为系统软件,实现了食品分拣视觉系统的开发。以面包为对象进行食品中心位置检测试验,结果表明,试验误差范围在-1%~4%,满足分拣视觉处理的精度要求,这为其它工业自动化分拣系统设计提供了参考。