各位领导各位专家:

上午好!今天与大家分享的主题是数智化引领肉类调味深加工变革。

一部分叫数字化,一部分叫智能化,如果今天时间不能完全讲明白,明天去海科工厂参观的时候,进一步感受一下,今天抛砖引玉,让大家初步认识一下我们海科。

海科专注食品装备已经20余年,不仅仅是做肉制品、部分调理品等装备,还在做中国的酱菜、酱卤肉制品、预制菜等装备工艺流水线。经统计,目前海科为超过2000家企业提供了5000多条生产线,为客户创造年产值超1000亿元的产品服务业绩,我们感到非常自豪。可以说,超过一半的中国人吃过海科设备生产出来的产品。

“黑菠萝科技”是海科下面的一个全资公司,名字取得很有创意,主要做软件版块,专注于食品行业的工艺软件开发,为冰冷的设备赋予灵魂。

目前,海科智慧工厂紧紧围绕四个板块:

工艺软件开发:中央控制系统、配方管理系统、配料工艺包、肉制工艺包;

行业数字化应用:MES、虚拟仿真、VR、数字化交付、工业云服务;

核心工艺设备与生产线自动化集成。

客户大与小,都会产生合作,主要来自核心工艺设备。设备可能是几万、几十万、几百万一台,这就是一个相互交流的起点。在这种情况下,我们开始努力去做产线集成。

最初的时候大家想建厂,大都购买单机设备,买一口炒锅或几口卤制锅。随着市场不断在好转,工厂规模要扩大,需要建一条生产线,需要做集成,要把很多单一设备,除了海科自己的设备,还有合作伙伴的设备,要链接在一起,形成完整的互联的生产线。这就需要做工业软件的开发,业内往往不太重视工业行业的软件,感觉这是高大上的事情;说西门子、斯莱德、美国的诺贝尔、甚至SAP,好像都是做一些高大上事情。其实不然,我们把它简化、弱化后,发现配料需要工艺管理、配方管理,炒制、卤制需要做工艺管理,装箱码垛的时候,每一个垛型不一样,需要做管理,实际上都是需要人。

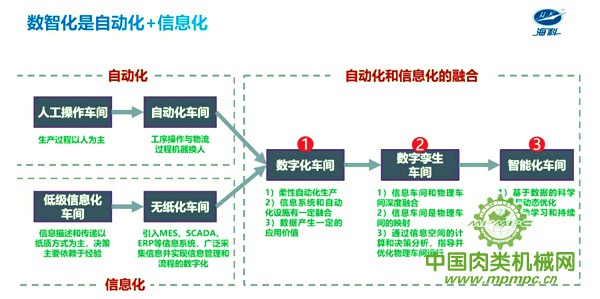

数智化是一个很宽泛的概念,怎么把它给拆掉,化整为零,一旦化整为零了,我们就有办法把它一点一点做出来。我们所讲的数智化,就是管理、工艺和人力的数据开发,它与行业发展紧密相关。国家在“十四五”规划里面,明确强调了国家推进企事业单位要走向数字化,这个数字化是国家级的数字化;企业和行业也需要数字化,需要的是数字化和智能化这两个板块。

这一路走来时代变了,其就是一个历史发展的过程。一个车间里肯定有很多单纯的设备,我们初创阶段,设备都是一台一台来的,然后连线。以前是一人一机,后面会变成一人一线,再往后变成一人一厂或者是一人一个企业。我们认为未来无人化的工厂,不会是食品企业追求的终极目标,虽然不可能像汽车行业那样做到无人化,但是我们可以追求少人化,追求里面环境的柔性化和智能制造的问题。

我们走到公司层级,整个工厂的数字化是一个很宽泛的概念。我服务过的企业有投入超过亿元,就是做数字化管理,做公司的流程管理,要做公司的kpi考核,做一系列的数据转换到产线上去,投入是非常大的。

发展到一定阶段,发现就是硬件加软件的一个结合。现场有很多做装备的同行,会有同感,为什么我们会被一些做自动化的企业打压着,因为我们大部分只是把躯壳、骨架做起来了,但没有灵魂,一些电器、传感器,甚至伺服电机都用外国人的,我们一直在给别人打工,做集成商。所以,下一步怎么去做,一定要调整,有软有硬两手抓。

如何去落地?要解决两个问题:一个叫信息流,一个叫设备流。设备是要解决简单单机转换成自动化的流水线,按工序、流程,用整线装备来替代单机。另一个是纸质化的问题,以前进入车间,会发现卤制设备旁会挂着一个纸质化卤制工艺,这张纸可以流传到很多地方,而且它本身就是一个固化品。我们要运用信息化,把车间里面曾经需要通过口口相传,纸令相递的流程,变成无形的、数字化的、可执行的信息流。

自动化加信息化融合到一起,才进入到数智化。让每天的生产任务、执行的订单,产线上的人谁也不知道;今天是什么配方,要执行的工艺,只在SAP、ERP或者说MS往下安排指令,生产任务可以约定执行。这时发现我们做装备的,只是一个执行的壳儿,做什么完全取决于顶层的产品规划和订单。这时我们考虑另外一种环境,叫柔性制造生产,数字化工厂里很重要的一点就是柔性化制造。

现在有些肉制品、复合调理品企业的配方叫SPU,能达到6000多,8000多,还有1万多的,下一步怎么办?如果靠人,这个团队是很庞大的,而且效率低,极易出错。在这种情况下,就要寻求柔性化制造。柔性化生产是一整套匹配的数据库,匹配到配方供应管理环节,它需要可靠的验证。

数字孪生就是在订单并没有下达到实质设备上执行的时候,在虚拟的生产线上派单试验,验证可行之后,再下单到实质产线上执行。提前规避可能因为某些生产原料不到位,库存不到位,设备不到位导致的一系列的损失浪费。这是另外一个数字化成果,是一套工厂数字化验证。从没有厂房开始,一片荒地怎么建厂房,设备布局、人流物流、产品生产这一系列,用数字在装备上完成,才会走到基于数据科学的智能化工厂。

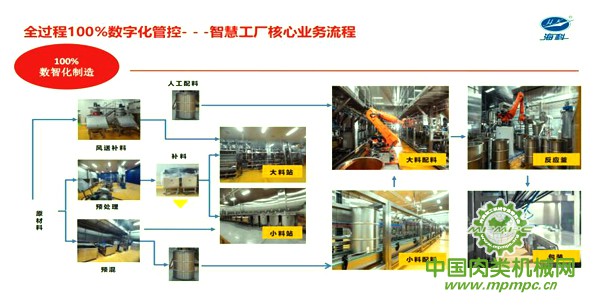

智能化工厂是基于大数据的,企业的经营一定是跟着数据标准走。明天我们要参观的天味食品集团生产工艺、装备流水线是海科的作品,这个工厂的核心已经不再是一个传统的食品企业了。里面可以看到很多不同行业的技术集成:化工行业、饮料行业、汽车行业、物流行业等,是一个复合型的跨行业流。这样一个超大型的项目,不是一家设备商能够全部做完的,海科做核心的设备,由集成商会去集成所有所需,我们要把有限的精力集中到最核心的部分。

从上图看100%的数智化管控,它的核心需要信息化系统驱动。数智化管控,要做数字化的核心,就是把重要事情能保密的一定要做到保密。企业家经常感慨产品同质化,要做的核心,就是你的原材料、配方、细节有差异,这就是差异化,真正从工艺、管理上的差异化,让自己的产品一直能做到高标准的一致性。

产品一致性的核心就是工艺、标准、配方保密,这个核心还有产品追溯。现在食品安全已上升到一个更高的维度,每一代产品都要做到追溯它的出厂时间,它的产线,甚至是原材料的来源。这些所有的环节都是条码或二维码,用一串数字代表一些含义。所说的核心要保密,就是工艺有标准、过程有监控、设备有管理等等。

产业要走一条新的路子。在西方的引导下,从设备单机,产业集成,其他的在里面做到顶层的ERP,加上互联网;这是为国内做装备、做自动化提供了一个新的途径。再往下走,就是数据有记录,人员更优化。所以,自动化是为整个生产业务和市场实现数字化打基础。

配料环节是食品生产业务中的一个核心问题,企业希望这个环节的人员是极其可靠,极其可依赖的;但是这种可靠和依赖,永远没有加密的数字,加密的管理可靠。第二个环节就是配料通过周转之后到哪里,有投料、炒制、煮制、腌制等等,这就是工艺环节前后数据的衔接。这两者,在我们行业谁能把它转化成看不见摸不到,变成能够运行的数字化,谁就能走到前面去。所以,核心业务就是几个关键物料,把它们写进物流、加工设备,写进工艺。所以物料+工艺的数字化就是我们行业首先要突破的。

工厂的数字化不单纯是生产车间自己的事情,它要对接财务,对接业务端口。它的关键特点是,能够按照当前市场的订单重新匹配生产,而不是单一的生产线。在食品行业,很大部分是来自于市场当前订单下达后,驱动工厂的生产。工厂里面如果没有一个数字化承上启下的过程,导致产销不匹配,不能按需生产。所以柔性化制造是数字化制造里面的一个目标。

引用施耐德的数据分析,可以看到劳动强度减低80%,拉动率瓶颈解决20%。物料损耗几乎是零,这是我们最关心的环节,物料混合,直接影响产品合格不合格的问题。重大生产的要求更加严谨,其安全性和及时性,系统开放性和可追溯性,就是用数字化去解决的一个结论。

为了吃好,我们太难了。食品行业的产品是没有形状的,有固态、液态、粉态。海科基本上整合参考了药品化工、饮料、汽车、物流、机器人,包括传统设备,用新的思维,为食品新业态赋能。国内还是要坚持自己的工艺设备为主导,要让所有的设备相互关联,相互贯通,要为它赋予灵魂——软件和物联网。

今天的会议谈到很多关于预制菜的话题,预制菜这个大产业里,肉制品会占百分之七八十。肉制品的预制菜怎样做到风味的还原,这是很值得深思的问题,也是海科在做的一个领域。

从预制菜定义看,它一定是批量化的工业化生产,没有批量就没有成本优势。产品会从工厂运输到B端门店,甚至不同的C端手上,这是一条物理线。还有一个虚拟线就是云,关于云,近年来已经是非常核心的一个资产,或者是一个核心的战略问题了。我们在门店把一道菜还原的工艺写在纸上给厨师,但每个厨师炒出来的菜都会不一样,纸面内容都是一样的,操作要求都是一样的,但还原的结果是不一样的,甚至差异巨大,这就是人的不可控。

我们把添加油、实时油温、加什么菜、加什么料以及何时加、加多少等还原工艺,开发成数据并集成,将每一个环节验证后,工艺上传到云端存储平台。消费者在门店里点菜下单后,也许有服务员,也许是机器人,会从物料库里精准调出相应菜品,对应云端调取还原工艺,物理端和数据端实现交汇,菜品开始还原。这个系统实现了两个事,一是你在不同时空吃的同一个品牌、同一个供应链的同一道菜,几乎能做到90%的同样的口味;二是摆脱了对厨师的完全依赖,实现了预制菜品的安全化、标准化和一致性。同时推进了两个行业的装备升级。现在这个模式已经有很多先例再往前冲了,这个模式能够完全跑通还需要时间,但这一定是一条未来康庄大道。

在传统制造业里,很难诞生一个从头吃到尾,什么都能干的。但是,我们认认真真做好装备,做好这个基础,为冰冷的机器赋予灵魂,赋予它未来的骨肉血液和神经。我们大家有机会一起,把我们行业的数智化牢牢攥在自己手上。谢谢大家!